راهنمای انتخاب الکترود جوشکاری لولههای گاز با اتصال ایمن

- نویسنده ندا شهابی

- تاریخ انتشار ۱۰ . ۰۹ . ۱۴۰۴

- تعداد دیدگاه بدون دیدگاه

- موضوع دانشنامه ساختمان

- تعداد بازدید 91 بازدید

- دقیقه مطالعه دقیقه 11

الکترود جوشکاری لوله گاز مهمترین عامل در کیفیت اتصال لولههای گاز است؛ چون همین قطعه کوچک میتواند مشخص کند جوش نهایی چقدر ایمن، نفوذی و بدون تخلخل باشد. در جوشکاری لوله گاز، چه در تأسیسات خانگی با فشار کم و چه در خطوط صنعتی با فشار بالا، کوچکترین نقص در ناحیه جوش، خطر نشت یا حتی انفجار را به دنبال دارد. به همین دلیل انتخاب الکترود مناسب، اولین و اصلی ترین تصمیم در این فرآیند حساس محسوب میشود.

هدف از این مقاله، ارائه دستورالعملی روشن برای انتخاب الکترود مناسب جوشکاری لوله گاز است تا متخصصان بتوانند با استفاده آگاهانه از انواعی چون الکترود 6013 برای کارهای عمومی و از الکترود های 6010 و 7018 برای پاس ریشه و لایههای پرکننده، بالاترین سطح استحکام، دوام و انطباق با استانداردهای مهندسی را تضمین می کنند.

الکترود جوشکاری لوله گاز و عملکرد آن

الکترود جوشکاری لولههای گاز، بهعنوان ماده اصلی تشکیلدهنده اتصال، با تأثیر مستقیم بر استحکام، نفوذ و مقاومت فلز جوش، نقش محوری در موفقیت پروژههای لولهکشی گاز ایفا میکند. انتخاب نادرست میتواند کیفیت جوش را تحتالشعاع قرار داده و آن را در برابر فشار، نوسانات دما و خوردگی آسیبپذیر سازد. همچنین، آگاهی از قیمت لوله گاز هنگام برنامهریزی پروژه، برای انتخاب مناسب و اقتصادی الکترودها و تجهیزات ضروری است. از این رو، برای تضمین ایمنی و طول عمر شبکههای گازرسانی، لزوم استفاده از الکترودهایی با پوششهای تخصصی (مانند انواع کم هیدروژن E7018) که خطر ترک خوردگی سرد را کاهش میدهند و استحکام کششی بالایی فراهم میکنند، یک اصل غیرقابلاغماض فنی محسوب میشود.

انواع الکترود مناسب جوشکاری لوله گاز + نکات فنی

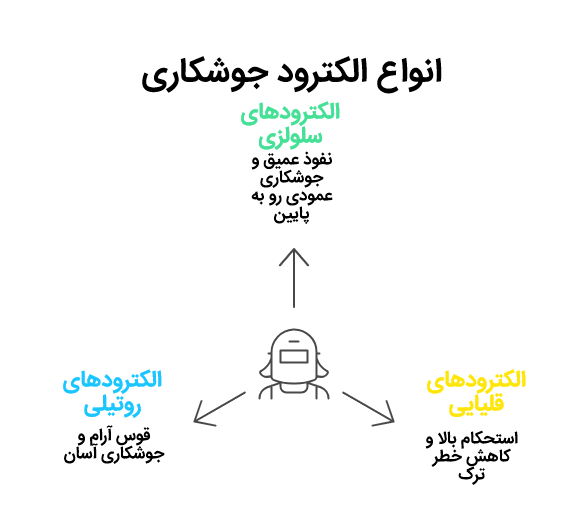

انتخاب پوشش الکترود که مادهای مهم برای ایجاد گاز محافظ و تأمین عناصر آلیاژی است، بیشترین تأثیر را بر خواص مکانیکی، نفوذ و سرعت انجماد جوش میگذارد. در جوشکاری لولههای گاز، سه دسته اصلی از الکترودها بر اساس نوع پوشش طبقه بندی میشوند که هر کدام کاربرد و ویژگیهای منحصربهفردی دارند.

1. الکترودهای سلولزی (Cellulosic) – E6010 / E7010

- پوشش: حاوی درصد بالایی سلولز است که در اثر حرارت تبخیر شده و گازهای محافظ مانند هیدروژن و مونوکسید کربن تولید میکند.

- نقش در کیفیت و نفوذ جوش: نفوذ بسیار عمیق ایجاد میکند و قوس پرفشار مناسبی برای پاس ریشه (Root Pass) فراهم میکند.

- ویژگیها : سرعت جوشکاری بالا، مناسب برای جوشکاری عمودی روبهپایین (Vertical Down).

- کاربرد: عمدتاً برای پاس ریشه لولههای تحت فشار و خطوط انتقال گاز استفاده میشود، زیرا اتصال کامل و نفوذ ۱۰۰٪ در عمق جوش تضمین میشود.

2. الکترودهای قلیایی / کم هیدروژن (Basic / Low-Hydrogen) – E7018

- پوشش: حاوی کربناتهای کلسیم و فلوئوریدهای کلسیم با رطوبت و هیدروژن بسیار کم.

- نقش در کیفیت و نفوذ جوش: فلز جوش با استحکام و داکتیلیته بالا، مناسب برای فشار و ضخامتهای زیاد.

کاهش خطر ترک سرد (Cold Cracking) به دلیل میزان هیدروژن پایین.

- کاربرد : برای پاسهای پرکننده (Fill Pass) و پوششی (Cap Pass) در لولههای فشارقوی و خطوط اصلی گاز (Pipelines) استفاده میشود.

3. الکترودهای روتیلی (Rutile) – E6013

- پوشش : عمدتاً از دیاکسید تیتانیوم (روتیل) ساخته شده است.

- نقش در کیفیت و نفوذ جوش : قوس آرام و پایدار با نفوذ متوسط، ایجاد جوش صاف و ظاهر زیبا و سرباره برداری آسان.

- کاربرد متداول : مناسب برای جوشکاری لوله گاز خانگی و لولههای با ضخامت کمتر و فشار پایین، بهویژه در وضعیتهای آسان جوشکاری مانند حالت تخت.

- محدودیت: معمولاً برای پاس ریشه در خطوط پرفشار توصیه نمیشود.

These electrodes can be used in any position with AC or DC (straight or reverse polarity). 6013 electrodes are comparable to 6011 electrodes in tensile strength, welding conditions, and current types. These types of welding rods are used in new construction and fabrication works.

الکترودهای 6013 قابلیت استفاده در تمام وضعیتهای جوشکاری را داشته و با هر دو نوع جریان AC و DC ( با قطبیت مستقیم یا معکوس) سازگار هستند. از نظر استحکام کششی، شرایط کار و نوع جریان قابل استفاده، عملکردی مشابه الکترودهای 6011 ارائه میدهند. این الکترودها بهدلیل سهولت استفاده و کیفیت قابل قبول جوش، بهطور گسترده در پروژههای ساختمانی و عملیات ساخت و نصب مورد استفاده قرار میگیرند.

کدهای رایج الکترود برای جوشکاری لوله گاز

برای جوشکاری لوله گاز، هر کد الکترود ویژگیها و کاربرد مخصوص به خود را دارد. در جدول زیر، کدهای پرکاربرد، نوع کاربرد و تفاوتهای آنها در نفوذ، استحکام و پایداری قوس آورده شده است:

| کد الکترود | کاربرد در جوش لوله گاز | نفوذ | استحکام جوش | پایداری قوس | قابلیت کار در وضعیتهای مختلف |

| E6010 | پاس ریشه، خطوط عمودی و سرازیر | نفوذ عمیق | متوسط | قوس ناپایدار ولی کنترلپذیر | عالی برای پاس ریشه و شرایط دشوار |

| E6011 | مشابه E6010 باقابلیت استفاده در برق AC | نفوذ عمیق | متوسط | قوس نسبتاً پایدار | مناسب پاس ریشه و پاسهای تکمیلی |

| E6013 | پاس پرکننده و پاس نهایی | نفوذ متوسط | خوب | قوس بسیار پایدار و روان | مناسب برای جوشهای سطحی و قابلاستفاده در اکثر وضعیتها |

| E7018 | پاس ریشه، پرکننده و نهایی در خطوط فشارقوی | نفوذ خوب تا عمیق | استحکام بالا | قوس بسیار پایدار | مناسب برای همه وضعیتها، مخصوصاً پاسهای حساس و صنعتی |

انتخاب قطرمناسب برای الکترود جوشکاری لوله های گاز

انتخاب قطر الکترود باید متناسب با ضخامت لوله باشد تا جوش، نفوذ مناسب و استحکام کافی داشته باشد. قطر بزرگتر الکترود معمولاً نیاز به آمپر بالاتر دارد و نفوذ عمیقتری ایجاد میکند، درحالیکه قطر کوچکتر برای جوشهای سطحی و کنترل بهتر قوس مناسب است. این انتخاب نقش مهمی در کیفیت و دوام جوش دارد.

تنظیمات ضروری جوشکاری لوله گاز؛ از انتخاب الکترود تا آمادهسازی لوله

جوشکاری لوله گاز، بهویژه در خطوط پرفشار یا لولهکشی خانگی، نیازمند دقت و رعایت استانداردهای خاصی است. الکترودهای مناسب جوشکاری لوله گاز معمولاً از نوع E7018 کم هیدروژن، برای جوشهای باکیفیت و استحکام بالا و E6010 سلولزی، با نفوذ عمیق برای پاس ریشه در لولههای ضخیمتر هستند. همچنین برای جوشکاری لوله های گاز با ضخامتهای کمتر، به ویژه هنگام استفاده از الکترود جوشکاری لوله گاز خانگی، الکترود 6013 نیز میتواند گزینهای مناسب باشد.

| موضوع | جزئیات و نکات مهم |

| تأثیر ضخامت لوله بر انتخاب آمپر و قطر الکترود | – هرچه ضخامت لوله بیشتر باشد، نیاز به قطر بزرگتر الکترود و آمپر بالاتر است تا نفوذ کافی و جوش مقاوم ایجاد شود. |

| آمادهسازی لوله قبل از جوش | – تمیزکاری سطح: حذف زنگ، روغن و آلودگیها برای اتصال بهتر. – آمادهسازی لبهها: برش و تراش لبهها به شکل مناسب برای ایجاد پاس ریشه یکنواخت. |

| نحوه اجرای جوش | – زاویه الکترود: رعایت زاویه مناسب جهت نفوذ بهینه. – سرعت حرکت: حرکت یکنواخت و کنترلشده برای جلوگیری از حفره و تخلخل. – تنظیم صحیح آمپر: مطابقت آمپر با قطر الکترود و ضخامت لوله برای کیفیت بالای جوش. |

| اهمیت نگهداری الکترود | – جلوگیری از رطوبت: نگهداری در جای خشک برای جلوگیری از تخلخل و ترک. – گرمکردن الکترودهای کم هیدروژن: پیشگرمایش در صورت نیاز برای حفظ نفوذ و کیفیت جوش. |

تست و بازرسی پس از جوشکاری

پس از اتمام جوشکاری لوله گاز، انجام تست و بازرسی برای اطمینان از ایمنی و کیفیت اتصال ضروری است.

- تست نشتی: بررسی لولهها برای شناسایی هرگونه نشت گاز و اطمینان از آببندی کامل جوش.

- بازرسی چشمی و استانداردهای کنترل کیفیت: بررسی سطح جوش، یکنواختی و رعایت استانداردهای فنی برای تضمین مقاومت مکانیکی و طول عمر اتصال.

اشتباهات رایج جوشکاری لوله های گاز و اهمیت انتخاب الکترود صحیح

اشتباهات و عیوب رایج جوش

- عدم نفوذ (Lack of Penetration):

ناشی از آمپر پایین، سرعت نامناسب یا زاویه اشتباه الکترود.

- ترکخوردگی جوش:

نتیجه تنش بالا، دمای پایین محیط یا استفاده از الکترودهای با هیدروژن زیاد.

- تخلخل (Porosity):

معمولاً از آلودگی سطح لوله یا مرطوب بودن الکترود ایجاد میشود.

- پاشش زیاد (Spatter):

باعث اتلاف الکترود، ظاهر نامناسب و ایجاد عیوب سطحی میشود.

راهکارهای پیشنهادی برای جلوگیری از خطاها

- انتخاب صحیح الکترود (مانند E6010 برای نفوذ ریشه و E7018 برای استحکام و کاهش ترک سرد)

- تنظیم آمپر و ولتاژ مطابق با نوع الکترود و ضخامت لوله

- آمادهسازی اصولی لبههای اتصال و تمیزکاری کامل سطح از هرگونه آلودگی

- حفظ زاویه درست، سرعت یکنواخت و تکنیک صحیح حرکت دست برای تضمین نفوذ کامل

- اطمینان از خشک بودن الکترود و نگهداری آن در دمای مناسب

روشهای رایج جوشکاری لوله گاز

برای اتصال لولههای گاز در پروژههای مختلف، چند روش استاندارد استفاده میشود که هرکدام ویژگیها، مزایا و محدودیتهای خاص خود را دارند. در ادامه، این روشها را بهصورت خلاصه در قالب جدول میبینید.

روشهای رایج جوشکاری لوله گاز شامل SMAW الکترود دستی، TIG و MIG / MAG هستند که هرکدام بسته به نوع لوله، فشار کاری و شرایط پروژه انتخاب میشوند. جدول مقایسه زیر این روشها و تفاوتها را از نظر کیفیت جوش، سرعت اجرا و هزینه به طور خلاصه نشان میدهد.

| روش جوشکاری | ویژگیها | مزایا | محدودیتها |

| SMAW الکترود دستی | استفاده از الکترود روکشدار | قابل اجرا در فضای محدود، هزینه پایین | نیاز به مهارت بیشتر برای پاس ریشه |

| MIG/MAG | استفاده از سیمجوش و گاز محافظ | سرعت بالا، مناسب برای پروژههای صنعتی بزرگ | تجهیزات گرانتر و حساس به باد |

| TIG | قوس دقیق و تمیز با الکترود تنگستن | کیفیت جوش بسیار بالا، مناسب برای لولههای حساس | سرعت کمتر و نیاز به تمرکز و مهارت زیاد |

بهترین روش برای جوشکاری لوله گاز

در بیشتر پروژههای گازرسانی، روش SMAW به عنوان بهترین گزینه انتخاب میشود، زیرا در فضاهای محدود، شرایط متغیر محیطی و خطوط طولانی عملکرد بسیار قابل اعتمادی دارد. این روش کنترل مناسبی روی قوس ایجاد میکند و امکان اجرای پاس ریشه و پاسهای تکمیلی را باکیفیت بالا فراهم میسازد.

درحالیکه روشهای MIG/MAG از سرعت بالاتری برخوردارند و TIG کیفیت بسیار تمیز و دقیق ارائه میدهد، اما SMAW به دلیل انعطافپذیری، هزینه کمتر و امکان استفاده از الکترودهای متنوع، انتخاب اصلی در جوشکاری لوله گاز است.

جمعبندی

برای جوشکاری لوله گاز، انتخاب الکترود مناسب اهمیت بالایی دارد. برای پروژههای خانگی و خطوط فشار پایین، الکترودهای روتیلی مانند E6013 مناسب هستند، درحالیکه برای لولههای فشارقوی و صنعتی، الکترودهای کم هیدروژن مانند E7018 و سلولزی E6010 توصیه میشوند. کیفیت برند و رعایت استانداردهای تولید، تضمینکننده نفوذ مناسب، استحکام و دوام اتصال است. هنگام خرید، به نوع پوشش، قطر، کد الکترود و شرایط نگهداری توجه کنید تا از بروز عیوب جوش جلوگیری شود. در نهایت، اجرای تست نشتی و بازرسی پس از جوشکاری ضروری است تا ایمنی شبکه گاز تضمین شود و طول عمر اتصال افزایش یابد.

سوالات متداول

۱. برای جوشکاری لوله گاز کدام نوع الکترود بهترین گزینه است؟

برای پاس ریشه در لولههای پرفشار، الکترودهای سلولزی مانند E6010 بهترین انتخاب هستند، زیرا نفوذ عمیق و اتصال مطمئن ایجاد میکنند. برای پاسهای پرکننده و نهایی، الکترود E7018 کمهیدروژن پیشنهاد میشود. در لولههای خانگی کمفشار نیز E6013 گزینه مناسب و اقتصادی است.

۲. چرا نوع پوشش الکترود در کیفیت جوش لوله گاز اهمیت دارد؟

پوشش الکترود تعیینکننده نفوذ، میزان هیدروژن، پایداری قوس و سرعت انجماد سرباره است. برای مثال، پوشش کمهیدروژن E7018 خطر ترک سرد را کاهش میدهد، درحالیکه پوشش سلولزی E6010 نفوذ بسیار بالایی برای پاس ریشه ایجاد میکند.

۳. چه قطری از الکترود برای لوله گاز مناسبتر است؟

قطر الکترود باید متناسب با ضخامت لوله انتخاب شود. لولههای نازک معمولاً با الکترود ۲.۵ یا ۳.۲ میلیمتری جوش میشوند، اما برای لولههای صنعتی ضخیم، از قطرهای ۳.۲ تا ۴ میلیمتر با آمپر بالاتر استفاده میشود تا نفوذ کافی ایجاد گردد.

۴. آیا استفاده از الکترود نامرغوب در لوله گاز خطرناک است؟

بله. الکترودهای بیکیفیت باعث عدم نفوذ، تخلخل، ترکخوردگی و نشت گاز میشوند که میتواند خطرات جدی مانند آتشسوزی و انفجار ایجاد کند. به همین دلیل، خرید از برندهای معتبر و رعایت استانداردهای نگهداری و پیشگرمایش بسیار مهم است.

هیچ دیدگاهی ثبت نشده است