جوشکاری ورق نازک: 3 روش برتر TIG، MIG و اینورتر

- نویسنده شیوا خضوعی

- تاریخ انتشار ۲۷ . ۱۱ . ۱۴۰۴

- تعداد دیدگاه بدون دیدگاه

- موضوع آهن آپ

- تعداد بازدید 8 بازدید

- دقیقه مطالعه دقیقه 17

جوشکاری ورق نازک یکی از حساسترین فرآیندهای اتصال در صنایع فلزی است که نیاز به مهارت، تنظیم دقیق دستگاه و شناخت رفتار حرارتی فلز دارد. علاوه بر این، قیمت ورق نیز در انتخاب مواد و برنامهریزی پروژه نقش مهمی دارد. برخلاف ورقهای ضخیم، در این نوع جوشکاری کوچکترین خطا در تنظیم آمپر یا سرعت حرکت دست میتواند باعث سوراخ شدن یا تغییر شکل ورق شود. در این مقاله در ارتباط با انتخاب روش مناسب، دستگاه استاندارد و رعایت تکنیکهای اجرایی حرفهای توضیح بیشتری خواهیم داد.

| شاخص فنی | انتخاب بهینه | پیشنهاد کاربردی |

| ضخامت مناسب | کمتر از ۳ میلیمتر | استفاده از آمپر پایین و کنترل حرارت |

| نوع دستگاه | اینورتر سبک و دقیق | قابلیت تنظیم آمپر و ARC Force |

| الکترود مناسب | ۲.۵ یا ۱.۶ میلیمتر | الکترود 6013 برای کنترل بهتر حوضچه مذاب |

| تکنیک اجرا | جوش منقطع (Stitch) | جلوگیری از تاب برداشتن ورق |

| تنظیمات آمپر | ۳۰ تا ۹۰ آمپر (بسته به ضخامت) | شروع از حداقل و افزایش تدریجی |

| گاز محافظ در MIG | CO2 یا ترکیبی | کاهش پاشش و افزایش کیفیت سطح |

روشهای مناسب برای جوشکاری ورق نازک

بسته به نوع پروژه و تجهیزات موجود، روشهای زیر کاربرد بیشتری دارند:

۱. جوشکاری با اینورتر (الکترود دستی)

جوشکاری با اینورتر یکی از روشهای پرکاربرد در کارگاههای کوچک و نیمهصنعتی برای ورقهای نازک است. با تنظیم دقیق آمپر و انتخاب الکترود مناسب، امکان ایجاد جوشهای یکنواخت، مستحکم و با کیفیت قابل قبول فراهم میشود. این روش کنترل حرارت ورقهای نازک را ساده میکند و برای پروژههای حساس مناسب است.

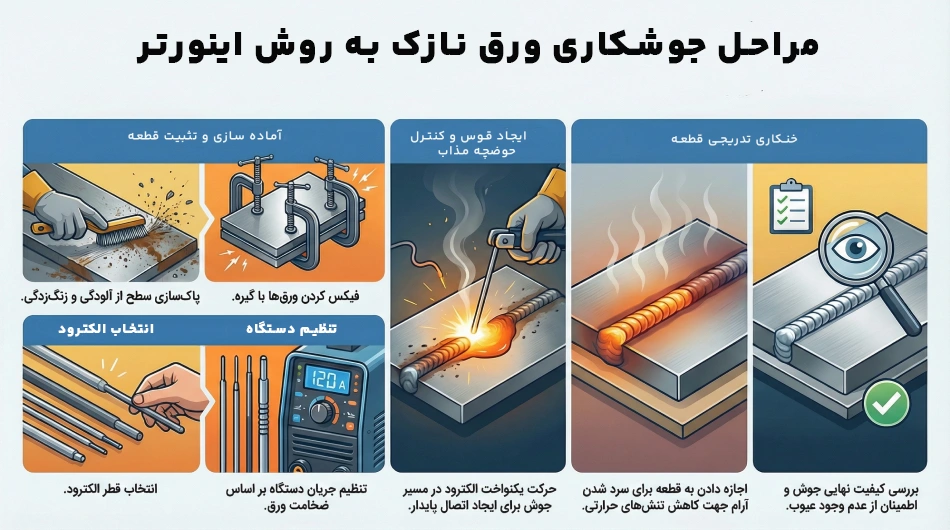

مراحل اجرای جوشکاری با اینورتر

- آمادهسازی ورقها: پاکسازی سطح ورق از زنگ، چربی و آلودگی، و فیکس کردن قطعات با گیره یا بست.

- انتخاب الکترود مناسب: استفاده از الکترود با قطر متناسب با ضخامت ورق برای کنترل بهتر حوضچه مذاب.

- تنظیم دستگاه: اعمال آمپر مناسب بر اساس ضخامت ورق و نوع فلز.

- ایجاد قوس و جوشکاری: حرکت یکنواخت الکترود در امتداد خط جوش و کنترل حوضچه مذاب.

- جوشکاری و خنککاری: اجازه دادن به قطعه برای خنک شدن تدریجی جهت کاهش تنش حرارتی و بهبود کیفیت جوش.

مزایای جوشکاری با اینورتر

- قابل دسترسی و هزینه پایین نسبت به روشهای پیشرفته

- کنترل آسانتر حرارت برای ورقهای نازک

- امکان اجرا در کارگاههای کوچک و پروژههای نیمهصنعتی

- کیفیت قابل قبول در صورت رعایت پارامترها

معایب جوشکاری با اینورتر

- سرعت پایین نسبت به روشهای پیشرفته مانند MIG یا TIG

- نیاز به مهارت نسبی اپراتور برای جلوگیری از سوراخ شدن یا اعوجاج ورق

- محدودیت در جوشکاری قطعات پیچیده و زاویهدار

2. جوشکاری MIG (CO2)

جوشکاری MIG (گاز فلزی محافظ) یکی دیگر از روشهای کارآمد برای اتصال ورقهای نازک است. این روش با استفاده از سیم جوش مصرفی و جریان گاز محافظ، امکان ایجاد اتصال دائمی و یکپارچه را بدون نیاز به الکترود دستی فراهم میکند. در پروژههای حساس صنعتی، معمولاً دستگاه جوش ورق نازک از نوع MIG انتخاب میشود.

مزایای جوشکاری MIG

- سرعت بالا: تغذیه پیوسته سیم امکان جوشکاری سریع بدون توقف برای تعویض الکترود را فراهم میکند.

- سهولت اجرا: نسبت به روش TIG، مهارت کمتری لازم است و برای جوشکاران تازهکار مناسب است.

- کاهش پسماند: تولید ضایعات و پسماندهها کمتر بوده و نیاز به تمیزکاری پس از جوش کاهش مییابد.

معایب جوشکاری MIG

- ایجاد پاشش جوش: به دلیل حرارت بالاتر و کنترل کمتر قوس، احتمال ایجاد پاشش و جرقه جوش وجود دارد.

- نیاز به گاز محافظ خاص: بسته به جنس ورق و الزامات فنی، ترکیبات مختلف گاز محافظ مورد استفاده قرار میگیرد که هزینه تجهیزات و مواد مصرفی را افزایش میدهد.

3.جوشکاری لیزری ورق نازک

جوشکاری لیزری ورق نازک یک روش پیشرفته و دقیق در صنعت فلزات است که برای اتصال دو قطعه ورق نازک با استفاده از پرتو متمرکز لیزر انجام میشود. در این روش، انرژی لیزر موجب ذوب شدن سطح تماس ورقها میشود و اتصال بدون نیاز به الکترود یا فیلر ایجاد میگردد.

مزایای جوشکاری لیزری

- دقت و کیفیت جوش بسیار بالا

- حداقل تغییر شکل و تاببرداشتن ورق

- سرعت اجرایی بالا

- کاهش نیاز به پسکاری و حداقل آلایندگی

معایب جوشکاری لیزری ورق نازک

با وجود دقت و کیفیت بالای جوشکاری لیزری، این روش محدودیتها و چالشهایی نیز دارد که شامل موارد زیر است:

- هزینه بالای تجهیزات: دستگاههای لیزری پیشرفته بسیار گرانقیمت هستند و سرمایهگذاری اولیه بالایی نیاز دارند.

- نیاز به اپراتور متخصص: انجام جوشکاری لیزری به مهارت بالا و دانش فنی ویژه نیاز دارد تا کیفیت و دقت جوش حفظ شود.

- حساسیت به موقعیت و تثبیت قطعه: ورقهای نازک باید بهطور دقیق فیکس شوند، زیرا کوچکترین جابجایی میتواند منجر به نقص در جوش شود.

- محدودیت در ضخامت قطعات: جوشکاری لیزری برای ورقهای بسیار ضخیم مناسب نیست و برای اتصال قطعات ضخیمتر نیاز به تجهیزات و توان بالاتر دارد.

- نیاز به نگهداری دقیق دستگاه: عملکرد پایدار و کیفیت جوش مستلزم نگهداری منظم و کالیبراسیون دستگاه لیزری است.

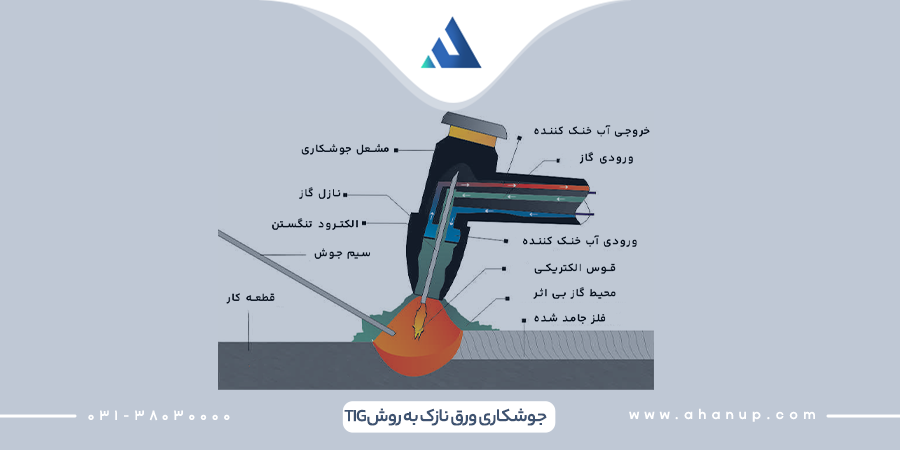

4.جوشکاری TIG و TIG پالسی ورق نازک

جوشکاری TIG یکی از روشهای پیشرفته جوشکاری ورق نازک است که با استفاده از الکترود تنگستن و گاز محافظ آرگون انجام میشود. این روش امکان جوشکاری قطعات نازک و حساس، به ویژه آلومینیوم، را با دقت بسیار بالا فراهم میکند و اتصالاتی مستحکم، یکنواخت و با کیفیت عالی ایجاد میکند.

جوشکاری TIG به دلیل کنترل دقیق حرارت و حوضچه مذاب، به یکی از تکنیکهای مورد توجه در صنایع فلزی تبدیل شده است و نقش مهمی در افزایش کیفیت و دقت اتصالات ورقهای نازک دارد.جوشکاری TIG پالسی نیز یک روش پیشرفته از جوشکاری TIG است که در آن جریان الکتریکی به صورت پالسی (قطع و وصل با فرکانس مشخص) به فلز اعمال میشود. این تکنیک امکان کنترل دقیق حرارت و جلوگیری از تمرکز بیش از حد گرما را فراهم میکند، بنابراین برای ورقهای نازک بسیار مناسب است.

مزایا

- دقت و کیفیت بالا: کنترل دقیق پارامترهای جوشکاری موجب ایجاد اتصالات بسیار دقیق و باکیفیت میشود.

- عدم جرقه و دود: فرآیند TIG بدون تولید جرقه و دود انجام میشود و محیط کاری تمیزتری فراهم میکند.

- قابلیت جوشکاری در زوایای مختلف: امکان اجرای جوش در زوایای مختلف، مناسب برای قطعات پیچیده و ورقهای نازک.

معایب

- سرعت پایین: این روش زمانبر است و برای پروژههایی که نیاز به سرعت بالا دارند، گزینه ایدهآل نیست.

- هزینه بالای تجهیزات و مهارت: دستگاههای TIG گرانقیمت هستند و نیاز به مهارت بالای جوشکار دارند.

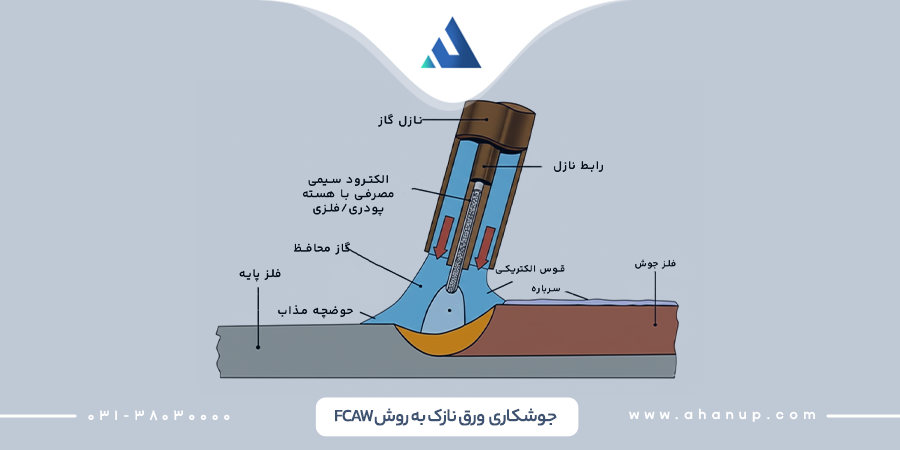

5. جوشکاری FCAW (جوشکاری قوسی توپودری)

FCAW یک روش پیشرفته جوشکاری قوس الکتریکی است که در آن سیم توپودری به همراه گاز محافظ به محل جوش منتقل میشود و قوس الکتریکی باعث ذوب و اتصال فلزات میگردد.

مزایا

- سرعت بالای جوشکاری و اجرای خطوط طولانی

- امکان جوشکاری ورقهای ضخیم و نازک با کیفیت بالا

- انعطافپذیری در موقعیتهای مختلف جوشکاری

معایب

- نیاز به تجهیزات گاز محافظ و سیم توپودری

- احتمال ایجاد پاشش و جرقه در صورت تنظیم نادرست پارامترها

- هزینه بالاتر نسبت به روشهای سنتی

6.جوشکاری Torch Welding (جوشکاری با مشعل)

Torch Welding یکی از روشهای سنتی و پرکاربرد جوشکاری است که با استفاده از مشعل و حرارت مستقیم، فلزات را به یکدیگر متصل میکند. این روش به دلیل سادگی تجهیزات، هنوز در بسیاری از کارگاهها کاربرد دارد.

مراحل اجرای جوشکاری با مشعل

- آمادهسازی سطح: پاکسازی قطعات از زنگ، روغن و چربی.

- تنظیم شعله مشعل: انتخاب دمای مناسب بر اساس جنس و ضخامت ورق.

- ایجاد قوس و اجرای جوش: هدایت مشعل با سرعت و زاویه مناسب بر روی خط جوش.

- کنترل حرارت و خنککاری: جلوگیری از سوختگی ورق و خنککاری تدریجی قطعات پس از جوشکاری.

مزایا

- تجهیزات ساده و قابل دسترس

- مناسب برای کارگاههای کوچک و پروژههای سنتی

- قابلیت استفاده برای انواع فلزات در شرایط محیطی مختلف

معایب

- کنترل حرارت و کیفیت جوش دشوارتر نسبت به روشهای پیشرفته

- سرعت پایین و زمانبر بودن اجرای خطوط طولانی

- نیاز به مهارت بالای اپراتور برای جلوگیری از سوختگی و تاب خوردگی ورق

| نوع جوشکاری | گام کلیدی و متفاوت در اجرا | برتری اصلی (مزایا) | چالش اساسی (معایب) |

| اینورتر (الکترود دستی) | انتخاب الکترود ظریف + تنظیم دقیق آمپر | هزینه پایین و در دسترس بودن | سرعت پایین و ریسک سوراخ شدن ورق |

| MIG / CO₂ | تنظیم سرعت تغذیه سیم (Wire Feed) | سرعت بسیار بالا و سهولت برای تازهکارها | پاشش جوش و هزینه گاز محافظ |

| لیزری | تثبیت فوقدقیق قطعات (Fixture) | دقت میلیمتری و عدم تغییر شکل ورق | هزینه بسیار بالای تجهیزات و نیاز به اپراتور متخصص |

| TIG (آرگون) | کنترل پدال آمپر + استفاده از پالس | کیفیت عالی و جوش با دود و جرقه کم | سرعت بسیار پایین و نیاز به مهارت حرفهای |

| توپودری (FCAW) | انتخاب سیم متناسب با جنس ورق | نفوذ بالا و مناسب برای خطوط طولانی | ایجاد پاشش و نیاز به تجهیزات خاص |

| مشعل (Torch) | تنظیم دستی نسبت شعله و حرارت | تجهیزات ساده و بدون نیاز به برق | کنترل سخت حرارت و ریسک تاب برداشتن ورق |

بهترین دستگاه برای جوشکاری ورق نازک

انتخاب دستگاه مناسب در جوشکاری ورق نازک (زیر ۳ میلیمتر) مستقیماً روی جلوگیری از سوراخ شدن، تاببرداشت و کیفیت نهایی جوش تأثیر دارد. مهمترین معیار، کنترل دقیق حرارت و پایداری قوس است.

۱️-دستگاه TIG |(آرگون)

این دستگاه بهترین گزینه برای ورقهای بسیار نازک و کارهای دقیق محسوب می شود.

- کنترل بسیار دقیق حوضچه مذاب

- حداقل پاشش و اعوجاج

- مناسب استیل، آلومینیوم و ورقهای حساس

در این روش از الکترود تنگستن غیرمصرفی و گاز آرگون استفاده میشود که قوس پایدار و حرارت متمرکز ایجاد میکند.

2- دستگاه MIG با سیم نازک

دستگاه MIG گزینه سریعتر و صنعتیتر برای ورقهای ۱ تا ۳ میلیمتر به شمار می آید.

- سرعت اجرای بالا

- مناسب پروژههای کارگاهی و تولیدی

- کنترل مناسب با سیم 0.6 یا 0.8 میلیمتر

لازم به ذکر است که برای فولاد کمکربن، استفاده از سیم ER70S-6 با گاز CO₂ یا مخلوط آرگون CO₂ + رایجترین انتخاب است.

3-اینورتر الکترود دستی (SMAW)

دستگاه اینورتر الکترود دستی گزینه اقتصادی برای کارگاههای کوچک به شمار می آید.

- نیاز به مهارت بیشتر

- مناسب ورقهای ۲ تا ۳ میلیمتر

- استفاده از الکترود 1.6 یا 2 میلیمتر (مانند 6013)

تنظیم آمپر مناسب در جوشکاری ورق نازک

شناخت محدوده آمپر اولین قدم برای جلوگیری از سوختگی لبههاست. همیشه کار را از آمپر پایین شروع کرده و بهتدریج افزایش دهید.

- ورق ۱ میلیمتر: ۳۰ تا ۵۰ آمپر

- ورق ۲ میلیمتر: ۵۰ تا ۷۰ آمپر

- ورق ۳ میلیمتر: ۷۰ تا ۹۰ آمپر

تنظیمات عملی دستگاه MIG برای ورق نازک (فولاد کمکربن)

در جوشکاری ورق نازک، فقط آمپر مهم نیست؛ ولتاژ، سرعت سیم و فاصله نازل نیز نقش تعیینکننده دارند.

| ضخامت ورق | قطر سیم | محدوده آمپر | محدوده ولتاژ | سرعت تغذیه سیم | فاصله نازل تا قطعه |

| ۱ میلیمتر | 0.6 mm | 40–70 A | 15.5–18 V | 2.5–4 m/min | 10–12 mm |

| ۲ میلیمتر | 0.8 mm | 60–100 A | 17–19.5 V | 3–5 m/min | 12–15 mm |

| ۳ میلیمتر | 0.8 mm | 80–130 A | 18–21 V | 4–6 m/min | 12–15 mm |

نکات اجرایی مهم

- سیم 0.6 میلیمتر برای ورقهای بسیار نازک کنترل حرارت بهتری ایجاد میکند.

- افزایش بیش از حد ولتاژ باعث پاشش و احتمال سوراخ شدن میشود.

- پیش از اجرای اصلی، تنظیمات را روی قطعه تستی بررسی کنید.

توجه: مقادیر جدول بالا محدودههای پیشنهادی عمومی بر اساس دیتاشیتهای صنعتی هستند، اما نباید به شکل «نسخه قطعی» ارائه شوند. تنظیم دقیق پارامترها به نوع دستگاه، ترکیب گاز محافظ، وضعیت اتصال و شرایط پروژه بستگی دارد و باید با تست عملی نهایی شود.

سیم جوش و الکترود مناسب جوشکاری ورق نازک

انتخاب مواد مصرفی مناسب، مکمل تنظیم صحیح دستگاه است. در جوشکاری ورق نازک، مهارت اپراتور و کنترل حرارت مهمتر از نوع دستگاه است.

| نوع مواد مصرفی | کاربرد | نکته کلیدی |

| ER70S-6 (0.8 یا 0.6 mm) | فولاد کمکربن نازک | قوس پایدار، پاشش کم |

| ER308L / ER316L | استیل نازک | جلوگیری از ترک و خوردگی |

| الکترود 6013 (قطر 2–1.6 mm) | جوشکاری دستی ورق نازک فولادی | نیاز به آمپر پایین و مهارت بالا |

| تنگستن مناسب TIG | استیل و آلومینیوم نازک | کنترل دقیق حوضچه مذاب |

اگر:

- دقت و کیفیت اولویت دارد ⟵جوشکاری ورق نازک به روشTIG بهترین انتخاب است.

- سرعت و تولید مهم است ⟵روش جوشکاری MIG با سیم نازک مناسبتر است.

- بودجه محدود است ⟵ روش جوشکاری اینورتر الکترود دستی با آمپر پایین قابل استفاده است.

انتخاب روش مناسب جوشکاری ورق نازک بر اساس جنس ورق

جوشکاری ورق نازک نیازمند دقت بالا و انتخاب روش و مواد مصرفی متناسب با جنس ورق است تا کیفیت اتصال حفظ شود و از آسیبدیدگی یا تغییر شکل جلوگیری شود. جدول زیر، روشها، نکات کلیدی و تجهیزات مناسب برای هر نوع ورق نازک را نشان میدهد:

| جنس ورق | روشهای جوشکاری رایج | نکات کلیدی | تجهیزات و مواد مصرفی |

| استیل نازک | TIG، MIG، اینورتر | کنترل دقیق حرارت، جلوگیری از سوختن و تغییر شکل، استفاده از فیلر بر اساس ضخامت | فیلر نوعER308L یا ER316L، گاز آرگون خالص (TIG)، آرگون + 1–2٪ CO₂ (MIG)، الکترود استیل E308L-16 |

| گالوانیزه | MIG با گاز آرگون، قوس الکتریکی نیمهاتوماتیک | کنترل دما و سرعت، جلوگیری از انتقال حرارت به ورق زیرین، پاکسازی محل جوش | الکترود سریع با سایز مناسب، گاز آرگون، ورق مسی زیر محل جوش، پرس پاککننده |

| آلومینیوم نازک | TIG، MIG، لیزری، Torch Welding، ARC | نقطه ذوب پایین، رسانایی حرارتی بالا، کنترل دقیق حرارت، جلوگیری از کاهش خواص مکانیکی | الکترود تنگستن (TIG)، سیم جوش آلومینیومی، گاز آرگون، مشعل با شعله کنترل شده، دستگاه لیزری پیشرفته |

نکات کلیدی در جوشکاری ورق نازک

در جوشکاری ورق نازک،کوچکترین بیدقتی میتواند منجر به ضعف اتصال، سوراخشدن ورق یا تاب برداشتن قطعه شود. بنابراین هر مرحله از فرآیند جوشکاری، از انتخاب تجهیزات تا کنترل پارامترها، اهمیت بالایی دارد.

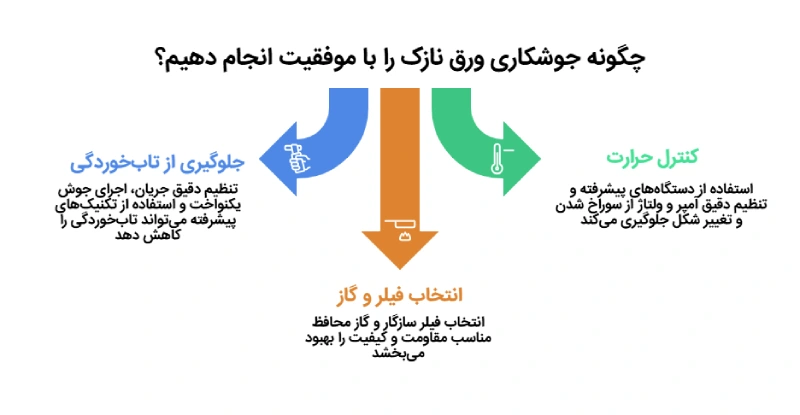

۱. جلوگیری از تابخوردگی ورق

برای پیشگیری می توانید نکات زیر را رعایت کنید:

- تنظیم دقیق جریان و آمپر بر اساس ضخامت ورق

- اجرای جوش به صورت یکنواخت و با حرکت کنترلشده مشعل

- استفاده از تکنیکهای پیشرفته مانند پالسی یا TIG برای کاهش تمرکز حرارت

۲. کنترل حرارت و جریان الکتریکی

جریان بیش از حد میتواند مشکلات زیر را به وجود آورد:

- سوراخ شدن ورق

- تاب برداشتن یا تغییر شکل ناحیه جوش

- کاهش کیفیت سطح جوش

استفاده از دستگاه اینورتر یا TIG با تنظیم دقیق آمپر و ولتاژ توصیه میشود.

۳. انتخاب فیلر و گاز محافظ مناسب

- فیلر سازگار با جنس ورق

- آرگون خالص برای TIG

- ترکیب آرگون CO₂ + برای MIG

انتخاب صحیح مواد مصرفی، از اکسیداسیون جلوگیری کرده و دوام اتصال را افزایش میدهد.

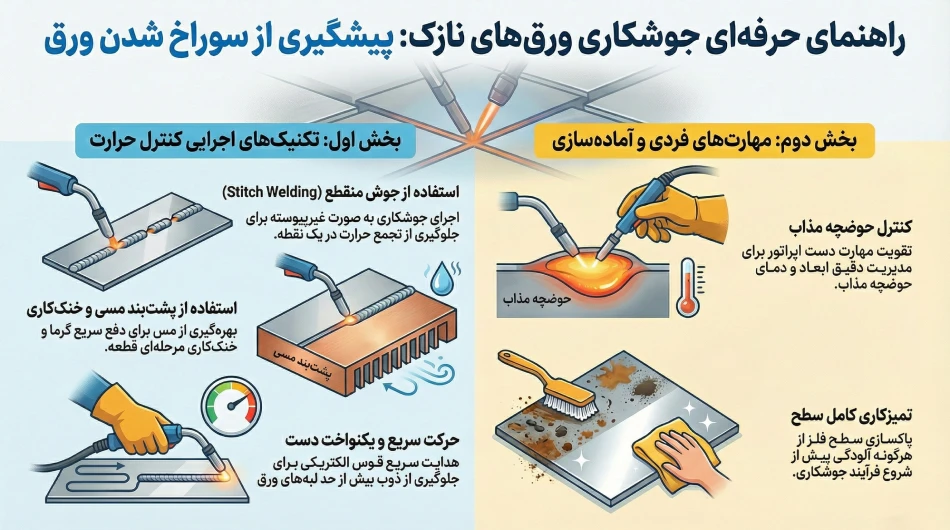

تکنیکهای حرفهای جلوگیری از سوراخ شدن ورق

در اجرای صحیح جوشکاری ورق نازک رعایت این تکنیکها ضروری است:

- استفاده از جوش منقطع (Stitch Welding)

- خنککاری مرحلهای

- حرکت سریع و یکنواخت دست

- استفاده از پشتبند مسی

- تمیزکاری کامل سطح قبل از جوش

در دورههای تخصصی آموزش جوشکاری ورق نازک با اینورتر معمولاً تأکید زیادی بر تمرین کنترل حوضچه مذاب میشود، زیرا مهارت دست اپراتور نقش تعیینکنندهای در کیفیت کار دارد.

اشتباهات رایج در جوشکاری ورقهای نازک

برخی خطاهای متداول در جوشکاری ورق نازک عبارتاند از:

- استفاده از الکترود ضخیم

- مقدار آمپر بالای دستگاه جوش

- مکث طولانی روی یک نقطه

- عدم فیکس کردن ورق

- جوش پیوسته طولانی

برای جلوگیری از این مشکلات باید قبل از شروع پروژه اصلی، روی تکههای آزمایشی تمرین انجام شود. رعایت اصول جوشکاری ورق نازک باعث کاهش پرت مصالح و افزایش کیفیت نهایی میشود.

Why Welding Thin Gauge Sheet Metal Is Different – Challenges

Some of the key issues include: Burn-through: The material is so thin that too much heat causes the metal to melt through, leaving holes. Distortion / warping: Thin sheet expands and contracts quickly under heat, so improper heat management means panels twist or change shape

چرا جوشکاری ورق نازک متفاوت است – چالشها

برخی از مهمترین چالشها عبارتاند از:

سوختگی کامل: فلز آنقدر نازک است که حرارت بیش از حد باعث ذوب شدن کامل آن و ایجاد سوراخ میشود.

تاب برداشتن: ورق نازک تحت حرارت سریعاً منبسط و منقبض میشود، بنابراین مدیریت نادرست حرارت باعث پیچ خوردن یا تغییر شکل قطعات میشود.

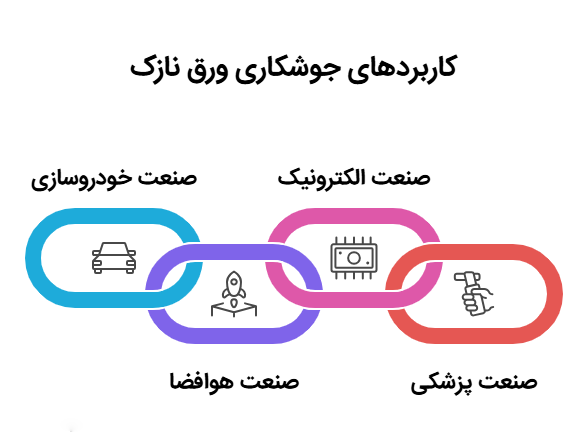

کاربردهای جوشکاری ورق نازک

جوشکاری ورق نازک به دلیل دقت بالا، کنترل حرارت، کیفیت و سرعت مناسب جوش، در صنایع متنوع و حساس کاربرد گستردهای دارد. مهمترین کاربردها عبارتند از:

1- صنعت خودروسازی

- بدنه خودرو: اتصال ورقهای فلزی نازک برای ساخت قطعات بدنه مانند درها، کاپوت، سقف و گلگیر

- شاسی خودرو: جوشکاری قطعات شاسی با دقت بالا برای افزایش استحکام و کاهش وزن.

- قطعات الکترونیکی خودرو: اتصال حسگرها، سوئیچها و اجزای الکترونیکی کوچک به بدنه و سیستمهای داخلی خودرو.

2-صنعت هوافضا

- بدنه هواپیما: ساخت قطعات بدنه با آلیاژهای سبک و مقاوم مانند آلومینیوم و تیتانیوم.

- ماهوارهها: تولید اجزای ظریف و حساس که نیاز به جوشکاری دقیق و بدون تاب خوردگی دارند.

- موشکها: اتصال قطعات مختلف سازه موشک با دقت بالا برای حفظ یکپارچگی و عملکرد سیستمها.

3-صنعت الکترونیک

- بردهای مدار چاپی (PCB): اتصال اجزای الکترونیکی با دقت بالا.

- محفظههای فلزی تجهیزات الکترونیکی: تولید محفظههای کوچک و مستحکم.

- اتصالات الکتریکی: اتصال سیمها و کابلها به قطعات بدون ایجاد حرارت اضافه و آسیب به قطعات حساس.

4-صنعت پزشکی

- ابزارهای جراحی: تولید ابزارهای دقیق و ظریف با جوشکاری ورق نازک.

- ایمپلنتها: ساخت ایمپلنتهای فلزی برای جایگزینی اعضای بدن با دوام و دقت بالا.

- تجهیزات پزشکی قابل کاشت: جوشکاری قطعات کوچک و حساس تجهیزات پزشکی که نیاز به استحکام و ایمنی دارند.

جوشکاری ورق نازک؛ دقت در تنظیمات، مهارت در اجرا و تضمین کیفیت نهایی

جوشکاری ورق نازک فرآیندی دقیق و مهارتی است که نیازمند انتخاب صحیح دستگاه، تنظیم آمپر مناسب و اجرای تکنیکهای کنترلی حرارت است. اگر از دستگاه استاندارد استفاده کنید، آمپر را کنترل نمایید و روش جوش منقطع را به کار بگیرید، میتوانید حتی روی ورقهای بسیار نازک نیز جوشی تمیز و مقاوم اجرا کنید.

تسلط بر اصول جوشکاری ورق نازک نهتنها کیفیت کار شما را افزایش میدهد، بلکه از تاببرداشت، سوختگی و دوبارهکاری جلوگیری کرده و بهرهوری پروژه را به شکل چشمگیری بالا میبرد.

سوالات متداول جوشکاری ورق نازک

۱. چرا جوشکاری ورق نازک حساستر از ورق ضخیم است؟

ورقهای نازک ظرفیت حرارتی کمی دارند، بنابراین سریع داغ میشوند، احتمال سوراخ شدن و تاببرداشتن بالا است و کنترل حوضچه مذاب دشوار میشود.

۲. بهترین روشها برای جوشکاری ورق نازک کدامند؟

روشهای TIG، MIG/CO₂، اینورتر دستی و جوشکاری لیزری برای ورقهای نازک مناسب هستند، چون امکان کنترل دقیق حرارت و کیفیت بالای جوش را فراهم میکنند.

۳. چه آمپری برای ورقهای نازک مناسب است؟

تقریباً: ورق ۱ میلیمتر: ۳۰–۵۰ آمپر، ورق ۲ میلیمتر: ۵۰–۷۰ آمپر، ورق ۳ میلیمتر: ۷۰–۹۰ آمپر؛ همیشه میزان آمپر را از حداقل شروع کرده و به تدریج افزایش دهید.

۴. چگونه از تاب برداشتن ورق جلوگیری کنیم؟

استفاده از جوش منقطع (Stitch)، حرکت یکنواخت مشعل، خنککاری مرحلهای و پشتبند مسی کمک میکند تا ورق تاب نگیرد.

۵. بهترین دستگاهها برای جوشکاری ورق نازک کدامند؟

دستگاههای TIG پیشرفته و اینورتر دیجیتال بهترین گزینه هستند، زیرا امکان کنترل دقیق حرارت و قوس پایدار را فراهم میکنند.

۶. در جوشکاری ورق نازک به روش MIG، چه تجهیزات و مواد مصرفی الزامی است؟

برای جلوگیری از سوراخ شدن ورق و کاهش پاشش، باید از سیمجوشهای نازک (معمولاً قطر ۰.۶ تا ۰.۸ میلیمتر) مدل ER70S-6 استفاده کرد. همچنین بهجای گاز CO2 خالص، استفاده از گاز ترکیبی (میکس) شامل ۸۰٪ آرگون و ۲۰٪ CO2 توصیه میشود

هیچ دیدگاهی ثبت نشده است