گالوانیزه گرم چیست؟ از فرآیند تولید تا مزایا و استانداردها

- نویسنده ندا شهابی

- تاریخ انتشار ۰۲ . ۰۴ . ۱۴۰۴

- تعداد دیدگاه بدون دیدگاه

- موضوع آهن آپ

- تعداد بازدید 350 بازدید

- دقیقه مطالعه دقیقه 11

گالوانیزه گرم یکی از رایجترین و مؤثرترین روشها برای محافظت از فلزات در برابر زنگزدگی و خوردگی است. در این فرایند، فلزاتی مانند آهن یا فولاد در وان حاوی روی مذاب غوطهور میشوند تا یکلایه محافظ روی سطح آنها تشکیل شود. این پوشش مقاوم، عمر مفید قطعه را به طرز چشمگیری افزایش میدهد.

امروزه ورق گالوانیزه گرم نقش مهمی در صنایع مختلف مانند ساختمانسازی، خودروسازی، تجهیزات کشاورزی و تولید لوله و پروفیل ایفا میکند. به دلیل مزایای فراوان این روش نسبت به سایر تکنیکهای پوششدهی، کاربرد گالوانیزه گرم در حال گسترش است. در این مقاله به طور کامل به بررسی فرایند گالوانیزه، کاربردها، مزایا و معایب آن میپردازیم و استانداردهای مهم مرتبط با این فرایند را معرفی خواهیم کرد.

گالوانیزه گرم چیست؟

گالوانیزه گرم فرایندی صنعتی برای پوششدادن سطح فلزات، بهویژه فولاد، با یکلایه روی (Zn) است. در این روش، فلز پایه پس از آمادهسازیهای لازم، در وان حاوی روی مذاب با دمای حدود 450 درجه سانتیگراد غوطهور میشود. در نتیجهی این واکنش، یک لایه یکنواخت و چسبنده از آلیاژ آهن-روی روی سطح قطعه تشکیل میشود که مقاومت بسیار بالایی در برابر عوامل محیطی دارد.

گالوانیزه گرم برخلاف آبکاری یا رنگکاری، تنها یک پوشش سطحی نیست؛ بلکه با ساختار فلز واکنش داده و تبدیل به بخشی از بدنه قطعه میشود. به همین دلیل این روش یکی از ماندگارترین و کمهزینهترین راهکارها برای حفاظت فلزات محسوب میشود.

فرایند گالوانیزه گرم چگونه انجام میشود؟

فرایند گالوانیزه گرم یک عملیات چندمرحلهای است که نیازمند دقت بالا و رعایت استانداردهای فنی است تا پوششی یکنواخت، بادوام و مقاوم بر سطح فلز ایجاد شود. آشنایی با این مراحل میتواند به درک بهتر از کیفیت محصول نهایی و همچنین عوامل مؤثر بر قیمت ورق گالوانیزه گرم کمک کند. در ادامه با مراحل گامبهگام این فرایند آشنا میشوید.

مراحل گامبهگام گالوانیزه گرم

1. تمیزکاری اولیه و چربیزدایی

در این مرحله، قطعه فلزی با استفاده از محلولهای قلیایی یا شویندههای صنعتی از هرگونه چربی، روغن و آلودگیهای سطحی پاک میشود. این کار برای اطمینان از چسبندگی مناسب لایه روی بسیار حیاتی است.

2. اسیدشویی (Pickling)

برای حذف زنگزدگی و پوستههای سطحی، قطعه وارد وان اسید (معمولاً اسید کلریدریک یا سولفوریک) میشود. این مرحله باعث میشود سطح فلز کاملاً تمیز و بدون اکسید باقی بماند.

3. شارلاسیون (Fluxing)

پس از اسیدشویی، قطعه وارد محلول شار یا فلاکس میشود. این محلول معمولاً شامل کلرید آمونیوم یا زینک کلراید است و از اکسیدشدن مجدد فلز قبل از ورود به وان روی جلوگیری میکند. همچنین به چسبندگی بهتر روی کمک میکند.

4. غوطهوری در وان روی مذاب

مهمترین مرحله فرایند، فروبردن قطعه در وان حاوی روی مذاب با دمای حدود 450 درجه سانتیگراد است. در این مرحله، واکنش متالورژیکی بین روی و آهن انجام میشود و لایهای از آلیاژ آهن-روی با ضخامتهای مختلف روی سطح تشکیل میگردد.

5. خنکسازی و بازرسی نهایی

پس از خارجکردن قطعه از وان، در محیط آزاد یا در آبخنک میشود. سپس پوشش نهایی از نظر یکنواختی، ضخامت و عیوب احتمالی مانند ترک یا حباب بررسی و کنترل کیفی میشود.

During the true galvanizing step of the process, the material is completely immersed in a bath of molten zinc. The bath chemistry is specified by ASTM B6, and requires at least 98% pure zinc maintained at 815-850 F (435-455 C).

While immersed in the kettle, the zinc reacts with the iron in the steel to form a series of metallurgically bonded zinc-iron intermetallic alloy layers, commonly topped by a layer of impact-resistant pure zinc.

Once the fabricated items’ coating growth is complete, it is withdrawn slowly from the galvanizing bath, and the excess zinc is removed by draining, vibrating, and/or centrifuging.

The metallurgical reaction will continue after the materials are withdrawn from the bath, as long as it remains near bath temperature. Galvanized articles are cooled either by immersion in a passivation solution or water or by being left in open air.

در مرحله اصلی گالوانیزه، قطعه فولادی به طور کامل در وان مذاب روی غوطهور میشود. طبق استاندارد ASTM B6، این وان باید حاوی حداقل ۹۸٪ روی خالص باشد و دمای آن بین ۸۱۵ تا ۸۵۰ درجه فارنهایت (۴۳۵ تا ۴۵۵ درجه سانتیگراد) حفظ شود.

در زمان غوطهوری در کوره، روی مذاب با آهن موجود در فولاد واکنش داده و لایههایی از آلیاژ بین فلزی روی–آهن تشکیل میدهد که بهصورت متالورژیکی به سطح فولاد پیوند میخورند. این لایهها معمولاً با یکلایه از روی خالص که مقاومت خوبی در برابر ضربه دارد، پوشانده میشوند.

پس از تکمیل رشد پوشش، قطعه بهآرامی از وان روی خارج میشود. روی اضافی با استفاده از روشهایی مانند تخلیه، لرزش یا سانتریفیوژ (چرخش سریع) حذف میشود.

واکنش متالورژیکی پس از خروج قطعه از وان نیز ادامه مییابد، تا زمانی که دمای آن همچنان نزدیک به دمای وان باشد. قطعات گالوانیزه شده یا با غوطهورکردن در محلول پسیویشن یا آب، یا با رهاکردن در هوای آزاد، خنک میشوند.

تجهیزات مورداستفاده در خط گالوانیزه گرم

- وان روی مذاب با دمای کنترلشده

- سیستمهای تهویه و استخراج دود

- مخازن اسید، شار و قلیا

- جرثقیل برای جابهجایی قطعات

- تجهیزات ایمنی برای اپراتورها

کنترل کیفیت در فرایند گالوانیزه گرم

برای اطمینان از تطابق پوشش با استانداردهای مربوطه، آزمایشهایی نظیر اندازهگیری ضخامت پوشش، بررسی میزان چسبندگی و تست خوردگی در مه نمکی (Salt Spray Test) انجام میگیرند. کنترل دقیق دما، زمان غوطهوری و نوع محلولهای آمادهسازی، نقش تعیینکنندهای در کیفیت نهایی پوشش دارند.

کاربردهای گالوانیزه گرم در صنایع مختلف

گالوانیزه گرم به دلیل مقاومت بالا در برابر خوردگی، طول عمر زیاد و نیاز حداقلی به نگهداری، در طیف گستردهای از صنایع و پروژهها مورداستفاده قرار میگیرد. در این بخش، مهمترین کاربردهای گالوانیزه گرم را بررسی میکنیم:

1. صنعت ساختمان و سازههای فلزی

در پروژههای عمرانی مانند ساخت برجها، سولهها، پلها و سازههای فلزی، از قطعات گالوانیزه مانند نبشی، ناودانی، تیرآهن، پیچومهره استفاده میشود. پوشش گالوانیزه باعث محافظت طولانیمدت در برابر رطوبت، باران و شرایط جوی میشود.

2. صنایع برق و مخابرات

در ساخت پایههای برق، دکلهای مخابراتی، تابلوهای برق و سینی کابل، استفاده از گالوانیزه گرم رایج است. این تجهیزات در فضای باز نصب میشوند و نیاز به دوام بالا دارند.

3. حمل و نقل و خودروسازی

شاسی خودروها، قطعات زیربندی، سیستمهای اگزوز و برخی از اجزای کامیونها یا واگنهای راهآهن با پوشش گالوانیزه گرم تولید میشوند. این قطعات در معرض رطوبت، گل و مواد شیمیایی جاده هستند و نیاز به محافظت بالا دارند.

4. تجهیزات کشاورزی و گلخانهای

لولهها، اتصالات، فنسها و پایههای گلخانهای از فولاد گالوانیزه ساخته میشوند تا در برابر شرایط محیطی و آبیاری مداوم مقاومت کنند.

5. صنایع دریایی و اسکلهها

در سواحل، بنادر و تجهیزات دریایی که دائماً در معرض آبشور قرار دارند، استفاده از گالوانیزه گرم الزامی است تا از خوردگی سریع جلوگیری شود.

6. صنعت نفت، گاز و پتروشیمی

لولهها، سازههای پشتیبان و سیستمهای پایپینگ در تأسیسات نفتی و گازی بهخصوص در مناطق مرطوب و خورنده، معمولاً با روش گالوانیزه گرم محافظت میشوند.

چرا گالوانیزه گرم در این صنایع محبوب است؟

- کاهش هزینههای تعمیر و نگهداری

- افزایش عمر مفید تجهیزات

- محافظت مؤثر در برابر زنگزدگی

- اجرای سریع و مقرونبهصرفه در پروژههای انبوه

استانداردهای گالوانیزه گرم

رعایت استانداردهای معتبر جهانی در فرایند گالوانیزه گرم باعث میشود کیفیت، دوام و ایمنی پوشش روی تضمین شود. این استانداردها مشخص میکنند که پوشش نهایی باید چه ویژگیهایی از نظر ضخامت، یکنواختی، مقاومت در برابر خوردگی و ظاهر داشته باشد.

مهمترین استانداردهای بینالمللی گالوانیزه گرم

1. ASTM A123 / A123M (آمریکا)

این استاندارد مخصوص پوششدهی قطعات فولادی آمادهشده با روش گالوانیزه گرم است. در آن به جزئیاتی مانند ضخامت پوشش بر حسب ضخامت قطعه پایه، آزمایش کیفیت، ظاهر و بازسازی پوشش آسیبدیده پرداخته میشود.

2. ASTM A153 / A153M

این استاندارد برای قطعات فولادی کوچک مانند پیچ، مهره و اتصالات طراحی شده و تمرکز آن بر ضخامت پوشش، چسبندگی و مقاومت به خوردگی است.

3. ISO 1461 (سازمان بینالمللی استاندارد)

این استاندارد یکی از جامعترین استانداردهای گالوانیزه گرم در سطح جهانی است و شامل شرایط آمادهسازی سطح، غوطهوری، آزمایشها و روشهای کنترل کیفی است.

4. BS EN ISO 14713 (استاندارد اروپا و بریتانیا)

در این استاندارد راهنماییهایی در زمینه انتخاب نوع پوشش روی، طراحی مناسب قطعه برای گالوانیزه شدن و تخمین طول عمر پوشش آورده شده است.

استانداردهای ایرانی مرتبط با گالوانیزه گرم

استاندارد ملی ISIRI 11529: شرایط و ویژگیهای فنی پوشش گالوانیزه گرم برای فولاد را مطابق با شرایط اقلیمی ایران مشخص میکند.

استاندارد ISIRI 2451: به پوششدهی گالوانیزه پیچها و اتصالات فلزی اختصاص دارد.

نکات کلیدی در رعایت استانداردها

- تعیین ضخامت پوشش بر اساس نوع کاربرد (فضای باز، صنعتی، دریایی و…)

- بررسی چسبندگی پوشش و نبود ترک یا حفره

- رعایت طراحی مهندسی قطعات برای اطمینان از یکنواختی پوشش

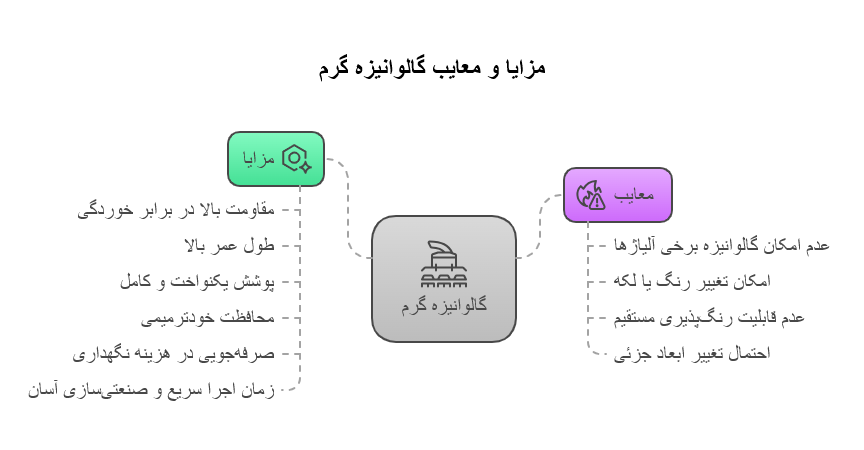

مزایا و معایب گالوانیزه گرم

روش گالوانیزه گرم یکی از محبوبترین و کاربردیترین روشهای محافظت از فلزات در برابر خوردگی است. این روش درعینحال که مزایای زیادی دارد، با محدودیتهایی نیز همراه است که در ادامه به بررسی جامع آنها میپردازیم:

✅ مزایای گالوانیزه گرم

1. مقاومت بالا در برابر خوردگی

پوشش ضخیم و چندلایة آلیاژی که در فرایند گالوانیزه گرم ایجاد میشود، فلز پایه را بهخوبی در برابر رطوبت، باران، مواد شیمیایی و سایر عوامل خورنده محافظت میکند.

2. طول عمر بالا

قطعات گالوانیزه شده با روش گرم معمولاً بین 20 تا 50 سال در شرایط جوی مختلف عمر مفید دارند، بدون نیاز به رنگکاری یا تعمیرات مکرر.

3. پوشش یکنواخت و کامل

در گالوانیزه گرم، کل سطح داخلی و خارجی قطعه (حتی درزها، گوشهها و لبهها) به طور کامل پوشش داده میشود که در روشهای دیگر ممکن نیست.

4. محافظت خودترمیمی

در صورت ایجاد خراش یا آسیب سطحی، خاصیت کاتدی روی باعث جلوگیری از خوردگی موضعی در ناحیه آسیبدیده میشود.

5. صرفهجویی در هزینه نگهداری

باتوجهبه دوام بالا و نیازنداشتن به رنگآمیزی یا محافظتهای دورهای، هزینه نگهداری تجهیزات گالوانیزه به طور چشمگیری کاهش مییابد.

6. زمان اجرا سریع و صنعتیسازی آسان

فرایند گالوانیزه گرم سریع، تکرارپذیر و مناسب برای قطعات با تیراژ بالا است.

❌ معایب گالوانیزه گرم

1. عدم امکان گالوانیزه برخی آلیاژها یا قطعات با طراحی خاص

قطعات بسیار بزرگ یا با ساختار پیچیده ممکن است به دلیل محدودیت اندازه وان یا خطر انحراف شکل، قابل گالوانیزه شدن نباشند.

2. امکان تغییر رنگ یا لکه پس از مدتی

پوشش روی ممکن است در معرض رطوبت، خاک یا آلودگیهای صنعتی دچار تغییر رنگ یا لکه شود که گرچه روی عملکرد محافظتی اثری ندارد، ولی ظاهر قطعه را تغییر میدهد.

3. عدم قابلیت رنگپذیری مستقیم

برای رنگآمیزی روی پوشش گالوانیزه، ابتدا باید عملیات آمادهسازی سطح (مانند سندبلاست یا فسفاتهکاری) انجام شود.

4. احتمال تغییر ابعاد جزئی

در برخی موارد، به دلیل گرمای زیاد وان روی، انبساط حرارتی و سردشدن بعدی ممکن است تغییرات کوچکی در ابعاد قطعه ایجاد شود.

تفاوت گالوانیزه گرم با گالوانیزه سرد

تفاوت گالوانیزه گرم با گالوانیزه سرد در نوع پوششدهی و میزان مقاومت آنها در برابر خوردگی مشخص میشود. در گالوانیزه سرد، لایه روی بهصورت اسپری یا با روشهای الکتروشیمیایی روی سطح اعمال میشود و تنها یکلایه سطحی ایجاد میکند. اما در گالوانیزه گرم، لایهای عمیقتر و مقاومتر از ترکیب روی و آهن تشکیل میشود. به همین دلیل، گالوانیزه گرم برای شرایط سخت و محیطهای مرطوب یا صنعتی ترجیح داده میشود.

سخن پایانی

گالوانیزه گرم روشی مؤثر برای محافظت از فلزات در برابر خوردگی است که با ایجاد یک پوشش روی، دوام و عمر مفید قطعه را افزایش میدهد. این روش با داشتن مزایایی مثل طول عمر بالا، مقاومت زیاد و پوشش کامل، در صنایع مختلف از ساختوساز تا خودرو و پتروشیمی کاربرد دارد. البته معایبی مانند محدودیت در ابعاد و تغییر رنگ سطحی هم دارد که باید در انتخاب نهایی در نظر گرفته شوند.

اگر قصد خرید محصولات گالوانیزه را دارید، اطلاع از قیمتها ضروری است. برای بررسی آخرین قیمت ورق گالوانیزه و برندهای موجود، به سایت آهن آپ مراجعه کنید و با آگاهی کامل تصمیم بگیرید.

هیچ دیدگاهی ثبت نشده است