خمکاری لوله فولادی؛ تکنیکهای کاربردی بدون ترک و شکستگی

- نویسنده شیوا خضوعی

- تاریخ انتشار ۲۱ . ۰۷ . ۱۴۰۴

- تعداد دیدگاه بدون دیدگاه

- موضوع آهن آپ

- تعداد بازدید 153 بازدید

- دقیقه مطالعه دقیقه 16

خمکاری لوله یکی از مهمترین فرآیندهای صنعتی است که در بسیاری از صنایع از جمله ساختمانسازی کاربرد دارد. این فرآیند به تغییر شکل لولههای فلزی به شکلهای منحنی با زوایای مختلف اطلاق میشود و به عنوان یکی از پرکاربردترین انواع خمکاری، نیازمند دانش فنی، مهارت و رعایت اصول دقیق مهندسی است تا از بروز مشکلاتی نظیر ترک، شکستگی، چینخوردگی یا تغییر شکل نامطلوب جلوگیری شود. در این مقاله جامع، به بررسی تکنیکهای کاربردی خمکاری لوله با تمرکز بر روشهای پیشگیری از ترک و شکستگی میپردازیم.

اصول پایه خم کاری لوله

خمکاری لوله فرآیندی است که در آن نیروی خمشی به لوله اعمال میشود تا به شکل منحنی درآید. این فرآیند شامل کشش سطح خارجی و فشردگی سطح داخلی لوله است. درک اصول فیزیکی این فرآیند برای انجام موفقیتآمیز خمکاری ضروری است. هنگامی که لوله خم میشود، بخش خارجی آن تحت کشش قرار گرفته و نازکتر میشود، در حالی که بخش داخلی تحت فشار قرار گرفته و ضخیمتر میشود. این تغییرات باید بهگونهای کنترل شوند که از آسیب به ساختار لوله جلوگیری شود.

عوامل مؤثر در کیفیت خمکاری لوله

عوامل متعددی بر کیفیت نهایی خمکاری تأثیرگذار هستند که می توان به موارد زیر اشاره کرد:

- نوع مواد اولیه

- ضخامت دیواره لوله

- شعاع خم

- زاویه خم

- سرعت اعمال نیرو

- دمای کاری

استاندارد خمکاری لوله و الزامات فنی

استاندارد خمکاری لوله مجموعهای از ضوابط و مقررات فنی است که کیفیت و ایمنی فرآیند خمکاری را تضمین میکند.

| مشخصات استاندارد | توضیحات |

| استانداردهای بینالمللی | ASME، DIN، ISO و API |

| پارامترهای تعیین شده | حداقل شعاع خم، حداکثر تغییرات ضخامت دیواره، میزان بیضی شدن مقطع |

| مزایای رعایت استانداردها | بهبود کیفیت محصول نهایی جلوگیری از بروز حوادث ناشی از شکست لوله در حین بهرهبرداری |

| حداقل شعاع خم توصیه شده | بین سه تا پنج برابر قطر خارجی لوله (برای لولههای فولادی) |

معیارهای پذیرش کیفیت در خمکاری لوله فولادی

معیارهای پذیرش کیفیت شامل بازرسی بصری، اندازهگیری ابعادی، آزمونهای غیرمخرب و گاهی آزمونهای مخرب است. بیضی شدن مقطع نباید از حد مجاز تعیین شده در استاندارد تجاوز کند. معمولاً این میزان نباید از ۸ درصد بیشتر باشد. تغییرات ضخامت دیواره نیز باید در محدوده مجاز باقی بماند. سطح خارجی لوله باید عاری از ترکهای قابل مشاهده، چینخوردگی شدید یا علائم آسیب باشد. استفاده از روشهای بازرسی مانند آزمون ذرات مغناطیسی، آزمون نفوذ رنگی یا آزمون اولتراسونیک برای تشخیص عیوب سطحی و داخلی توصیه میشود.

روشهای مختلف خمکاری لوله

انواع مختلفی از روشهای خمکاری لوله وجود دارد که هرکدام برای کاربردهای خاصی مناسب هستند. انتخاب روش مناسب بستگی به عواملی مانند جنس لوله، ابعاد آن، شعاع خم موردنیاز، دقت موردنظر و حجم تولید دارد.

خمکاری گرم (Hot Bending)

خمکاری گرم روشی است که در آن لوله قبل از اعمال نیروی خمشی تا دمای مناسبی گرم میشود. این دما معمولاً بین ۸۵۰ تا ۱۱۰۰ درجه سانتیگراد برای فولادهای کربنی است. گرم کردن لوله باعث کاهش مقاومت مواد در برابر تغییر شکل شده و امکان خم کردن لولههای با قطر بزرگ و ضخامت دیواره زیاد را فراهم میکند. این روش برای پروژههای بزرگ صنعتی مانند خطوط لوله نفت و گاز بسیار مناسب است. پس از خمکاری گرم، لوله باید بهآرامی سرد شود تا از ایجاد تنشهای پسماند جلوگیری شود. در برخی موارد، عملیات حرارتی اضافی نظیر نرماله کردن یا آنیل کردن برای بازگرداندن خواص مکانیکی مطلوب ضروری است.

خمکاری سرد (Cold Bending)

خمکاری سرد به فرآیندی گفته میشود که در آن لوله در دمای محیط یا کمی بالاتر از آن خم میشود. این روش برای لولههای با قطر کوچک تا متوسط و با ضخامت دیواره نسبتاً کم مناسب است. مزیت اصلی این روش، حفظ خواص مکانیکی اولیه مواد و عدم نیاز به تجهیزات گرمایشی است. در خمکاری سرد، خطر ترکخوردگی بیشتر است، بنابراین استفاده از ماندرلهای داخلی برای حمایت از دیواره لوله در حین خمکاری ضروری است. خمکاری لوله به روش سرد نیازمند ماشینآلات با نیروی بالا و کنترل دقیق است.

انواع خمکاری لوله به روش سرد

خمکاری سرد لولههای فولادی در قالب روشهای متنوعی قابل اجرا است. در تمامی این روشها، هر یک از تکنیکهای خمکاری سرد دارای اصول و تجهیزات اختصاصی بوده و متناسب با هندسه لوله، خواص مکانیکی فولاد و الزامات دقت هندسی قطعه انتخاب میشوند.

خمکاری با ماندرل (Mandrel Bending)

یکی از مؤثرترین روشها برای جلوگیری از چینخوردگی و بیضی شدن مقطع، استفاده از ماندرل است. ماندرل میله یا زنجیرهای از گلولهها یا مفاصل است که در داخل لوله قرار میگیرد و در حین خمکاری از دیواره داخلی لوله حمایت میکند. این روش باعث میشود لوله شکل منظمتری داشته باشد و از کاهش شدید ضخامت دیواره جلوگیری شود. خمکاری با ماندرل برای تولید خمهای با کیفیت بالا و شعاع کوچک ضروری است.

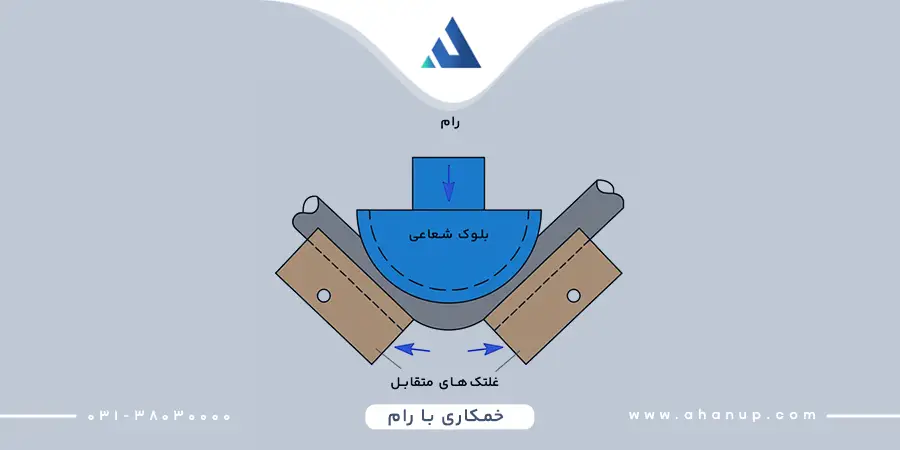

خمکاری با رام

این روش بهعنوان یکی از قدیمیترین، اقتصادیترین و سادهترین تکنیکهای خمکاری لوله در سطح جهانی شناخته میشود و کاربرد گستردهای در صنایع مختلف دارد. در این فرآیند، قطعه لوله با بهرهگیری از یک سنبه (Mandrel) و نیروی هیدرولیکی به درون غلتک و بلوک محوری دستگاه هدایت شده و تحت تغییر شکل کنترلشده، خم موردنظر ایجاد میگردد.

به دلیل ماهیت ساده و محدودیتهای دقتی این روش، بیشترین کاربرد آن در مواردی است که شعاع خم دارای الزامات ویژه و حساسیت بالا نباشد؛ نمونههایی همچون خمکاری پایههای مبلمان اداری یا لولههای سیستمهای گرمایشی (شوفاژ) از کاربردهای رایج آن محسوب میشوند.

خمکاری غلتکی

این روش عمدتاً برای لولههای فولادی با قطر بالا و سطح مقطع بزرگ مورد استفاده قرار میگیرد. در این فرآیند، لوله با عبور از میان سه غلتک متحرک و قابل تنظیم تحت اثر نیروی فشاری و تغییر زاویه و فاصله میان غلتکها، به تدریج دچار تغییر شکل شده و خم مورد نظر ایجاد میگردد.

ویژگی اصلی این تکنیک، قابلیت ایجاد خمهایی با شعاع بزرگ و اشکال مارپیچ است که کاربرد گستردهای در صنایع مختلف نظیر ساخت سازههای فولادی حجیم، خطوط انتقال و تجهیزات صنعتی دارد.

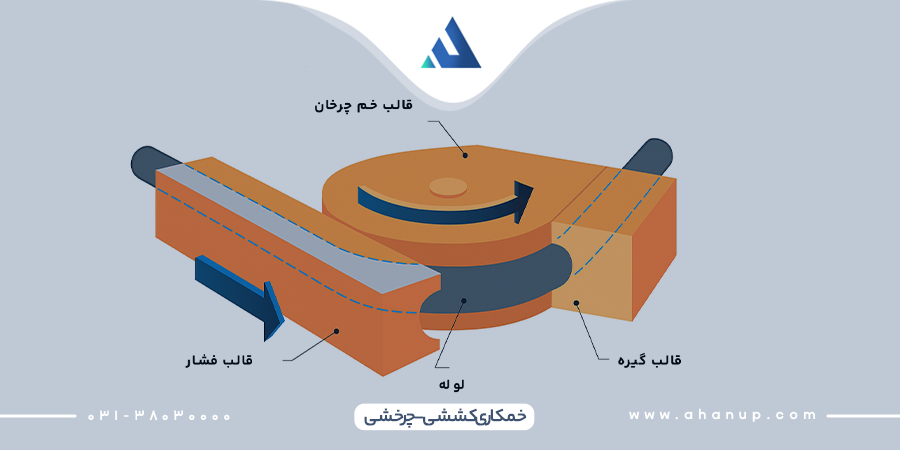

خمکاری فشاری

روش خمکاری فشاری یکی از تکنیکهای متداول در دسته خمکاری سرد محسوب میشود و عمدتاً برای تولید قطعات متقارن با خمهای مشابه در دو طرف مورد استفاده قرار میگیرد. در این فرآیند از سه قالب اصلی شامل قالب فشار متحرک، قالب گیره و قالب خم ثابت استفاده میشود. سازوکار عملکرد بدین صورت است که قالب خم در موقعیت مرکزی ثابت نگه داشته شده و لوله تحت نیروی فشاری مکانیکی بهدور قالب پیچیده شده و انحنای مورد نظر ایجاد میگردد.

با وجود سادگی و کارایی، این روش محدودیتهایی نیز دارد؛ بهویژه آنکه برای لولههایی با شعاع خم کمتر از سه برابر قطر داخلی توصیه نمیشود. علاوه بر این، به دلیل فقدان تکیهگاه کافی در ناحیه قطر داخلی، این روش تا حدی منجر به تختشدگی سطح خارجی خم خواهد شد که یکی از نقاط ضعف آن به شمار میرود.

خمکاری کششی

روشی از خمکاری سرد است که برای تولید خمهای دقیق بهکار میرود. در این فرآیند لوله به قالب متصل شده و همراه با آن میچرخد تا خم ایجاد شود. استفاده از ماندرل از چینخوردگی و بیضیشدن لوله جلوگیری میکند. این روش به دلیل محدودیت در انعطافپذیری، بیشتر برای لولههای با ضخامت مشخص مناسب است.

مزایا

- دقت بالا و کنترل عیوب سطحی

- سرعت اجرای زیاد

- هزینه کمتر

- عدم نیاز به تمیزکاری پس از فرآیند

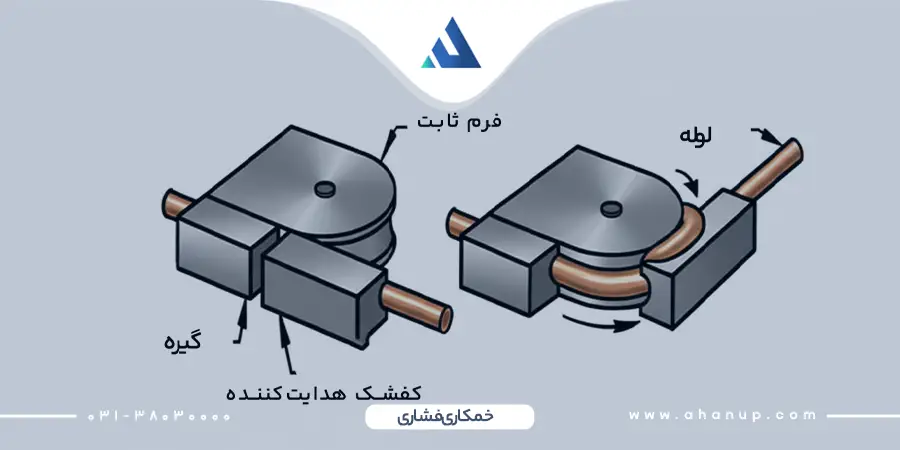

خمکاری کششی – چرخشی

یکی از رایجترین و دقیقترین روشهای خمکاری سرد لوله است. در این روش، لوله توسط یک گیره (Clamp Die) به قالب خم (Bend Die) محکم میشود و همزمان لوله و قالب با حرکت چرخشی، خم ایجاد میکنند.

برای جلوگیری از چینخوردگی دیواره داخلی و بیضیشدن مقطع لوله، معمولاً از ماندرل (Mandrel) بهعنوان پشتیبان داخلی و از قالب فشارنده (Pressure Die) بهعنوان تکیهگاه بیرونی استفاده میشود.

ویژگیها و مزایا

- دقت بالا در کنترل شعاع خم

- امکان ایجاد خمهای تکرارشونده با کیفیت یکنواخت

- سطح نهایی صاف و بدون عیب

- مناسب برای لولههای استیل، آلومینیوم، مس و قطعات حساس مانند نردهها، لوله اگزوز و رولکیج خودرو

خمکاری القایی

روش خمکاری القایی از مؤثرترین و اقتصادیترین تکنیکهای خمکاری برای لولههای درزدار و بدون درز، بهویژه در قطرهای بالا و شعاعهای خم بزرگ محسوب میشود. در این فرآیند، لوله فولادی درون یک کویل القایی قرار گرفته و با اعمال جریان الکتریکی، مقطع موردنظر بهصورت موضعی تا حدود ۱۰۰۰ درجه سانتیگراد گرم میشود. سپس بدون نیاز به اعمال نیروی مکانیکی شدید، خمکاری انجام گرفته و در پایان قطعه از طریق جریان هوای فشرده یا آب سرد خنک میگردد. مزایای این روش عبارتاند از:

- دستیابی به کیفیت بالای سطح خم نسبت به خمکاری گرم

- عدم ایجاد آلودگی زیستمحیطی

- کاهش هزینههای فرآیند

- قابلیت اجرای خمکاری در طولها و شعاعهای متنوع

- امکان ایجاد خم با زاویههای تند بدون تغییر شکل مقطع

- یکنواختی در کاهش ضخامت دیوارهها

- قابلیت خمکاری پیوسته در ضخامتهای مختلف یک لوله

- حذف نیاز به جوشکاری

- سرعت و بازدهی بالا در تولید

تکنیکهای پیشگیری از ترک و شکستگی

یکی از مهمترین چالشهای خمکاری لوله فولادی، جلوگیری از ترک و شکستگی است. این مشکلات معمولاً در سطح خارجی لوله که تحت کشش قرار دارد، رخ میدهند. برای پیشگیری از این عیوب، تکنیکهای مختلفی وجود دارد.

- کنترل سرعت خمکاری

- استفاده از روانکنندهها و پوششهای محافظ

- کنترل دمای یکنواخت در خمکاری گرم

- انتخاب شعاع خم مناسب

تجهیزات و ماشینآلات خمکاری

برای انجام خمکاری لوله فولادی با کیفیت، نیاز به تجهیزات مناسب است. این تجهیزات از ماشینهای دستی ساده تا سیستمهای پیچیده CNC متغیر هستند.

ماشینهای خمکاری هیدرولیک

ماشینهای خمکاری هیدرولیک قدرتمندترین نوع تجهیزات برای خم کردن لولههایی با قطر بزرگ و ضخامت زیاد هستند. این ماشینها از سیستم هیدرولیک برای اعمال نیروی لازم استفاده میکنند و قادرند فشار بسیار بالایی تولید کنند. مزیت این ماشینها کنترل دقیق نیرو و سرعت است. سیستمهای هیدرولیک مدرن مجهز به کنترلکنندههای الکترونیکی هستند که امکان برنامهریزی و اجرای خمهای پیچیده را فراهم میکنند. این ماشینها برای کاربردهای صنعتی سنگین مانند خطوط لوله و سازههای فلزی ایدهآل هستند.

خمکاری با دستگاههای CNC

دستگاههای خمکاری CNC انقلابی در صنعت خمکاری ایجاد کردهاند. این دستگاهها با استفاده از برنامههای کامپیوتری، فرآیند خمکاری را با دقت بسیار بالا کنترل میکنند. امکان ذخیره برنامههای مختلف برای انواع خمها، تکرارپذیری بالا، کاهش ضایعات و افزایش سرعت تولید از مزایای اصلی این سیستمها است. دستگاههای CNC میتوانند خمهای چندزاویه پیچیده را با حداقل دخالت اپراتور انجام دهند. برای تولید انبوه قطعات یکسان، این دستگاهها بینظیر هستند. همچنین قابلیت یکپارچهسازی با سیستمهای CAD/CAM امکان طراحی و تولید یکپارچه را فراهم میکند.

Computer Numerical Controlled (CNC) benders produce tight-radius bends, large-radius bends, and elliptical bends – all on the same part. They are sophisticated machines that guarantee a high level of productivity and reproducibility

دستگاههای خمکاری با کنترل عددی کامپیوتری (CNC) قادر به تولید خمهایی با شعاع کوچک، خمهایی با شعاع بزرگ و خمهای بیضیشکل هستند – همه این خمها میتوانند روی یک قطعه واحد انجام شوند. این دستگاهها ماشینآلات پیشرفتهای هستند که سطح بالایی از بهرهوری و تکرارپذیری را تضمین میکنند.

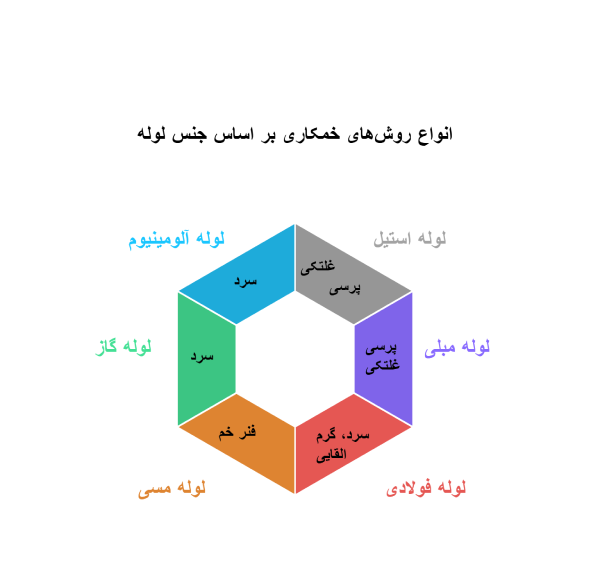

انواع روشهای خمکاری بر اساس جنس لوله

خمکاری لوله بسته به جنس، خواص مکانیکی و کاربرد آنها به روشهای متفاوتی انجام میشود. انتخاب روش صحیح، نقش مهمی در جلوگیری از ایجاد عیوب و تضمین کیفیت نهایی لوله دارد.

لوله استیل

به دلیل خواص مکانیکی و شیمیایی خاص، خمکاری این لولهها نیازمند دانش و مهارت بالا است. برای جلوگیری از عیوب سطحی و تغییر شکل، معمولاً از روشهای سرد مانند غلتکی، پرسی، فشاری و فشاری–کششی استفاده میشود. روش گرم برای لوله استیل توصیه نمیگردد.

لوله مبلی

با توجه به ظرافت و حساسیت بالا، خمکاری این لولهها نیازمند دقت زیاد است. روشهای پرسی و غلتکی بهترین گزینه هستند و استفاده از روش گرم پیشنهاد نمیشود.

لوله فولادی

بسته به ضخامت، جنس و ابعاد، خمکاری میتواند به روشهای سرد، گرم یا القایی انجام شود.

لوله مسی

بسیار حساس بوده و برای خمکاری آن اغلب از فنر خم استفاده میشود. این فرآیند باید بهآرامی انجام شود تا تغییر شکل ناخواسته رخ ندهد.

لوله گاز

به دلیل اهمیت و حساسیت بالا، خمکاری معمولاً به روش سرد و بدون عیب اجرا میشود.

لوله آلومینیوم

به دلیل حساسیت زیاد، خمکاری باید کاملاً دقیق و بدون نقص باشد. بهترین روش، استفاده از خمکاری سرد است.

ابزارهای جانبی و تجهیزات کمکی خمکاری لوله

ابزارهای خمکاری لوله به دو دسته اصلی و جانبی تقسیم میشوند و هرکدام برای افزایش کیفیت، دقت و جلوگیری از ایجاد عیوب سطحی نقش ویژهای دارند. در جدول زیر مهمترین این ابزارها و کارکرد آنها آورده شده است:

| ابزار | نقش و کاربرد |

| قالب خمشی | ابزار اصلی برای ایجاد انحنا و اعمال فشار روی لوله |

| قالب گیرهای | ثابت نگه داشتن لوله و جلوگیری از جابهجایی و عیوب ظاهری |

| قالب فشاری | اعمال فشار لازم حین خمکاری و حرکت همزمان با لوله |

| ماندرل | جلوگیری از آسیبدیدگی و چینخوردگی دیواره داخلی لوله |

| قالب وایپر | محافظت از سطح بیرونی لوله در برابر تغییر شکل و آسیب |

| قالبهای متنوع با شعاعهای مختلف | ایجاد خمهای گوناگون متناسب با طراحی |

| ماندرلهای داخلی در اندازههای مختلف | استفاده متناسب با جنس و قطر لوله |

| سیستمهای گیرهای | نگهداری محکم لوله در فرآیند |

| دستگاههای اندازهگیری دقیق | افزایش دقت و کنترل ابعادی خم |

| سیستمهای خنککننده | کنترل دمای ابزار و جلوگیری از گرمای بیشازحد |

محاسبات دقیق خمکاری لولههای فولادی

محاسبه صحیح شعاع خم در خمکاری لولههای فولادی اهمیت زیادی دارد، زیرا انتخاب درست آن که معمولاً بهصورت مضربی از قطر لوله تعیین میشود، علاوه بر کاهش هزینهها و جلوگیری از نیاز به تجهیزات اضافی، باعث صرفهجویی در زمان تولید نیز میگردد. شعاع خم باید با در نظر گرفتن سرعت تولید، ابعاد خم و نیازهای مونتاژ انتخاب شود، چرا که مستقیما بر رفتار مکانیکی لوله، تغییرشکلپذیری و کارسختی اثر میگذارد و در نهایت کیفیت فرآیند خمکاری را تعیین میکند.

هزینه خمکاری لوله

هزینه خمکاری لوله بسته به عواملی مانند روش انجام کار، نوع تجهیزات و جنس یا سختی لوله متفاوت است و در برخی موارد به دلیل استفاده از تجهیزات پیشرفته یا لولههای سختتر افزایش مییابد. بنابراین آشنایی با روشهای مختلف و انتخاب گزینه مناسب بر اساس بودجه و شرایط پروژه، همراه با بررسی و مقایسه هزینهها پیش از شروع کار، نقش مهمی در انجام بهینه و مقرونبهصرفه این فرآیند دارد.

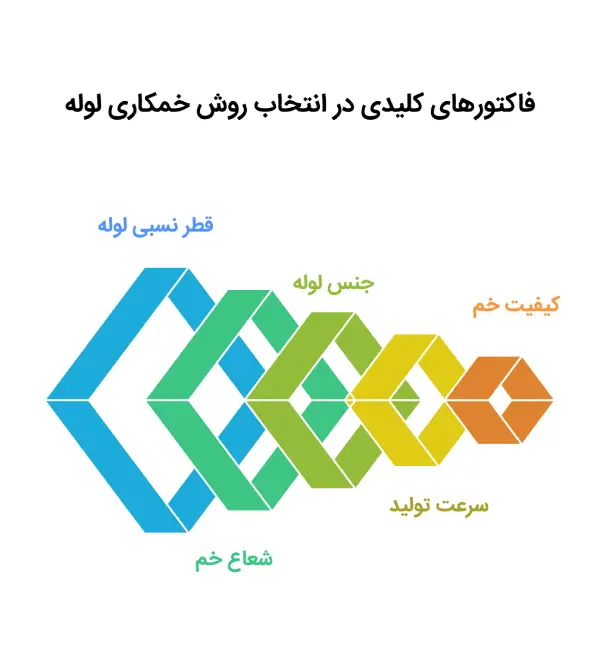

فاکتورهای کلیدی در انتخاب روش خمکاری لوله

دستیابی به خمهای دقیق، بدون نقص و مطابق با استانداردهای فنی نیازمند انتخاب صحیح روش خمکاری است. روش خمکاری باید متناسب با هندسه لوله و نیازهای فنی پروژه انتخاب شود. طراحی بهینه ابزار و تجهیزات خمکاری نقش مهمی در کیفیت نهایی فرآیند دارد. انتخاب روش خمکاری تحت تأثیر عوامل زیر است:

- کیفیت خم مورد نظر

- سرعت تولید

- جنس لوله

- شعاع خم

- قطر نسبی لوله

کاربردهای صنعتی خمکاری لوله فولادی

خمکاری لوله فولادی در صنایع مختلفی کاربرد گسترده دارد. شناخت این کاربردها به درک بهتر اهمیت کیفیت و دقت در این فرآیند کمک میکند.

- صنعت نفت، گاز و پتروشیمی

- صنعت ساختمان و سازههای فلزی

- صنایع خودروسازی و هوافضا

مشکلات رایج خمکاری لوله و راهکارهای رفع آنها

در فرآیند خمکاری لوله ممکن است مشکلات مختلفی رخ دهد. شناخت این مشکلات و راهکارهای رفع آنها میتواند به بهبود کیفیت و کاهش ضایعات کمک کند. این مشکلات عبارتنداز:

1- چینخوردگی دیواره داخلی

یکی از مشکلات رایج در خمکاری، چینخوردگی دیواره داخلی لوله است که در اثر فشردگی بیش از حد رخ میدهد. برای جلوگیری از این مشکل، استفاده از ماندرل مناسب، کنترل سرعت خمکاری، انتخاب شعاع خم بزرگتر و در برخی موارد پرکردن لوله با مواد حمایتی مانند ماسه یا آب منجمدشده توصیه میشود. در خمکاری گرم، حفظ دمای مناسب نیز میتواند به کاهش این مشکل کمک کند.

2- بیضی شدن بیش از حد مقطع

بیضی شدن مقطع تا حدی در خمکاری اجتنابناپذیر است، اما زمانی مشکل میشود که از حد مجاز استاندارد تجاوز کند. برای کنترل بیضی شدن، استفاده از ابزار حمایتکننده در بیرون و درون لوله، کاهش سرعت خمکاری و استفاده از روش خمکاری مناسبتر ضروری است. در برخی موارد، عملیات اصلاحی پس از خمکاری مانند بازگرداندن شکل مقطع با فشار هیدرولیک یا مکانیکی ممکن است.

3- ترکهای سطحی

ترکهای سطحی معمولاً در سطح خارجی لوله که تحت کشش است ظاهر میشوند. این ترکها میتوانند ناشی از خمکاری با شعاع کوچک، سرعت بیش از حد و دمای نامناسب باشد.

کلید موفقیت در خمکاری لوله؛ تلفیق دانش، تجربه و تکنولوژی

خمکاری لوله فولادی یک علم و هنر است که نیازمند ترکیب دانش نظری، تجربه عملی و بهرهگیری از تکنولوژیهای روز است. موفقیت در این حوزه مستلزم درک عمیق از خواص مواد، رعایت دقیق استاندارد خمکاری لوله، استفاده از تجهیزات مناسب و اعمال تکنیکهای صحیح است. پیشگیری از ترک و شکستگی در خم کاری لوله نه تنها منجر به تولید محصولات با کیفیت میشود، بلکه هزینهها را کاهش داده و ایمنی را افزایش میدهد.

آهن آپ با بهرهگیری از دستگاههای پیشرفته و تیم متخصص در زمینه خمکاری لوله، توانسته است پاسخگوی نیاز صنایع مختلف باشد. دقت بالا، سرعت اجرا و رعایت کامل استانداردهای فنی از ویژگیهای شاخص خدمات خمکاری لوله در آهن آپ بهشمار میرود.

سوالات متداول

۱. مهمترین عامل در جلوگیری از ترک و شکستگی در خمکاری لوله فولادی چیست؟

کنترل سرعت خمکاری و استفاده از ماندرل مناسب، باعث جلوگیری از ترک و شکستگی می شود.

۲. تفاوت خمکاری گرم و خمکاری سرد در چیست؟

در خمکاری گرم لوله پیش از خم شدن حرارت میبیند، اما در خمکاری سرد عملیات در دمای محیط انجام میشود و دقت بالاتری دارد.

۳. چرا استفاده از استانداردهای بینالمللی در خمکاری لوله ضروری است؟

زیرا این استانداردها کیفیت، ایمنی و طول عمر لوله را تضمین میکنند و مانع بروز نقصهای ساختاری میشوند.

۴. بهترین روش خمکاری برای لولههای با شعاع کوچک کدام است؟

روش خمکاری با ماندرل بهترین گزینه برای خمهای دقیق با شعاع کم و حداقل تغییر ضخامت است.

۵. دستگاههای CNC چه مزیتی نسبت به سایر روشها دارند؟

دستگاههای CNC دقت بالا، تکرارپذیری، سرعت تولید و کنترل کامل بر شعاع خم را فراهم میکنند.

هیچ دیدگاهی ثبت نشده است