راهنمای جامع جوشکاری لوله؛ روشها، نکات و ایمنی کار

- نویسنده ندا شهابی

- تاریخ انتشار ۲۸ . ۰۷ . ۱۴۰۴

- تعداد دیدگاه بدون دیدگاه

- موضوع آهن آپ

- تعداد بازدید 133 بازدید

- دقیقه مطالعه دقیقه 18

جوشکاری لوله یکی از اساسیترین فرآیندها در صنایع نفت، گاز، پتروشیمی، تأسیسات و ساختمانسازی است و نقش آن فراتر از اتصال ساده قطعات است. کیفیت و دوام خطوط انتقال سیالات، استحکام سازهها و ایمنی مجموعههای صنعتی، همگی به اجرای دقیق جوشکاری لوله وابستهاند. جوشکاری لولههای فولادی بهدلیل ساختار استوانهای، نیاز به جوش پیوسته در تمام محیط ۳۶۰ درجه، کنترل دقیق دما و محدودیت دسترسی به محل اتصال، فرایندی حساس و فنی به شمار میرود. علاوه بر این، جنس و ضخامت لولهها، میزان تحمل فشار و شرایط محیطی در انتخاب روش جوشکاری مناسب و تضمین کیفیت اتصال تأثیرگذارند.

آشنایی با تکنیکها، استانداردها و روشهای بهینه جوشکاری لوله به فعالان حوزه فولاد و متخصصان جوش این امکان را میدهد که عملکردی ایمن، دقیق و مطابق استانداردهای بینالمللی داشته باشند و عمر مفید و ایمنی خطوط لوله را افزایش دهند.

انواع اتصالات لوله و روشهای جوشی و غیرجوشی

تأمین یکپارچگی و آببندی در شبکههای لولهکشی، نیازمند استفاده از طیف وسیعی از روشهای اتصال است که متناسب با جنس لوله، تحمل فشار و کاربرد صنعتی انتخاب میشوند. در ادامه، به معرفی انواع روشهای اتصال لوله خواهیم پرداخت و برای هر یک از روشهای جوشی و غیرجوشی، کاربرد، روش اجرا، مزیت و عیوب آنها به تفکیک ارائه خواهد شد.

🔹 ۱. اتصالات لب به لب (Butt Weld)

نوع اتصال: جوشی

روش اجرا: دو لوله در امتداد هم قرار گرفته و توسط جوش لب به لب به هم متصل میشوند.

کاربرد: خطوط لوله با فشار و دمای بالا.

✅ مزیت: استحکام زیاد، نشت کم

❌ عیب: نیاز به مهارت بالا و تجهیزات جوشکاری

🔹 ۲. اتصالات بوشنی (Socket Weld / Boss Weld)

نوع اتصال: جوشی

روش اجرا: انتهای لوله داخل بوش یا سوکت قرار میگیرد و دور آن جوش داده میشود.

کاربرد: لولههای با قطر کم و فشار بالا.

✅ مزیت: مقاومت مکانیکی بالا

❌ عیب: در معرض ترک خوردگی حرارتی

🔹 ۳. اتصالات رزوهای (Threaded)

نوع اتصال: غیرجوشی

روش اجرا: اتصال با پیچیدن رزوهها (نر و ماده) انجام میشود.

کاربرد: سیستمهای کوچک، خطوط کمفشار یا قابل جداسازی.

✅ مزیت: نصب و باز کردن آسان

❌ عیب: احتمال نشت در فشار بالا

🔹 ۴. اتصالات رزوهای – فلنجی

نوع اتصال: غیرجوشی (پیچی و فلنجی)

روش اجرا: با استفاده از پیچ و مهره بین فلنجها و درزگیر (گسکت)

کاربرد: لولههایی که نیاز به جداسازی و نگهداری دورهای دارند.

✅ مزیت: قابلیت باز و بسته شدن آسان

❌ عیب: نیاز به فضای بیشتر، امکان نشت در فشار زیاد

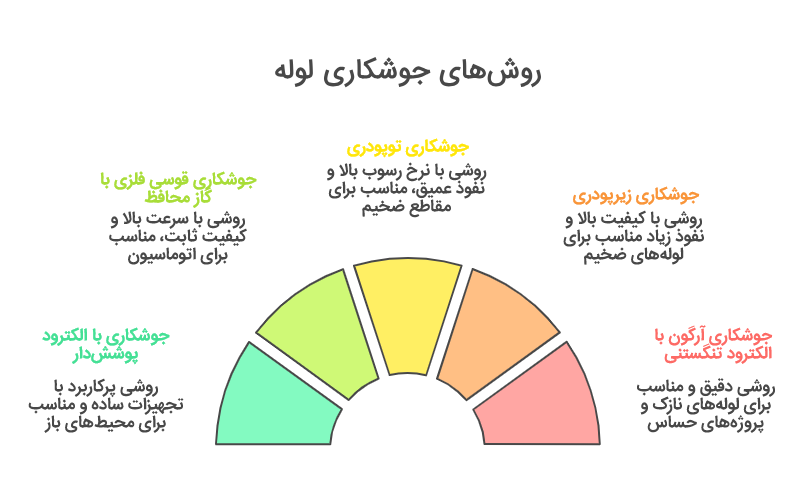

روشهای رایج جوشکاری لوله

در فرآیند جوشکاری لوله، انتخاب روش مناسب بر اساس جنس، ضخامت دیواره، موقعیت جوش و شرایط کاری اهمیت بسیار زیادی دارد، زیرا هر روش جوشکاری لوله ویژگیها، مزایا و محدودیتهای خاص خود را دارد و مستقیما بر کیفیت و دوام اتصال نهایی تأثیر میگذارد. در ادامه به معرفی این روش ها می پردازیم:

1- جوشکاری با الکترود پوششدار (SMAW / MMA)

یکی از پرکاربردترین روشهای جوشکاری لوله، بهویژه در صنایع نفت، گاز، پتروشیمی و ساختمانسازی است. در این روش، قوس الکتریکی میان الکترود و سطح لوله ایجاد شده و حرارت حاصل، لبهها و فلز پرکننده را ذوب میکند. پوشش فلاکسی الکترود از ناحیه جوش در برابر آلودگی محافظت کرده و خواص متالورژیکی جوش را بهبود میدهد. این روش جوشکاری لوله به دلیل سادگی تجهیزات و قابلیت اجرا در محیطهای باز، برای نصب و تعمیر خطوط انتقال سیالات بسیار مناسب است. در جوشکاری لولههای فولادی، انتخاب الکترود مناسب (مانند E6010 یا E7018)، تمیزی سطح و تنظیم دقیق پارامترها تضمینکننده کیفیت جوش است.

2- جوشکاری قوسی فلزی با گاز محافظ (GMAW / MIG / MAG)

این روش جوشکاری لوله با ایجاد قوس بین سیم جوش و سطح لوله و محافظت گاز، جوشی تمیز و یکنواخت تولید میکند. از مزایای آن میتوان به سرعت بالا، کیفیت ثابت و قابلیت اتوماسیون اشاره کرد. در جوشکاری لولههای فولادی با این روش، کنترل دقیق ولتاژ، جریان، سرعت تغذیه سیم و دبی گاز برای دستیابی به جوشی سالم و مقاوم ضروری است. این روش در صنایع فلزی و خطوط لوله صنعتی کاربرد گستردهای دارد.

Gas metal arc welding (GMAW) is a process that uses a continuous wire electrode to weld metal. The arc between the electrode and the workpiece heats the metal, causing it to melt and join. GMAW is a versatile process that can weld various metals, including carbon steel, stainless steel, aluminium, and magnesium. It is popular for welding pipes because it is easy to use and produces a high-quality weld. To weld pipe with GMAW, you will need a welding machine, a welding gun, a wire electrode, and shielding gas.

جوشکاری قوسی با گاز محافظ (GMAW) فرآیندی است که از یک سیم الکترود پیوسته برای جوش دادن فلز استفاده میکند.قوس ایجادشده بین الکترود و قطعهکار، فلز را گرم میکند و باعث ذوب و اتصال آن میشود.فرآیند GMAW روشی چندمنظوره است که میتواند برای جوش دادن فلزات مختلفی از جمله فولاد کربنی، فولاد ضدزنگ، آلومینیوم و منیزیم به کار رود.این روش به دلیل سهولت استفاده و تولید جوش باکیفیت، برای جوشکاری لولهها بسیار محبوب است.برای جوشکاری لوله با روش GMAW، به دستگاه جوشکاری، تفنگ جوش، سیم الکترود و گاز محافظ نیاز دارید.

3- جوشکاری توپودری (FCAW)

یکی از روشهای جوشکاری لولههای فولادی که شباهت زیادی به GMAW دارد، اما از سیمی توخالی حاوی پودر فلاکس استفاده میکند. این پودر هنگام ذوب، گاز و سرباره محافظ تولید کرده و از ناحیه جوش در برابر آلودگی محافظت میکند. FCAW به دو نوع FCAW-S (خودمحافظ) و FCAW-G (با گاز محافظ) تقسیم میشود. این روش جوشکاری لوله برای مقاطع ضخیم و محیطهای باز مناسب بوده و نرخ رسوب بالا و نفوذ عمیقی دارد.

4- جوشکاری زیرپودری (SAW)

در این روش جوشکاری لولههای فولادی، قوس الکتریکی زیر لایهای از پودر فلاکس تشکیل میشود که از تماس با هوا جلوگیری کرده و جوشی با کیفیت بسیار بالا و نفوذ زیاد ایجاد میکند. این روش برای لولههای ضخیم و با قطر زیاد در صنایع سنگین و خطوط فشار قوی بسیار کاربرد دارد. از مزایای آن میتوان به راندمان بالا، استحکام زیاد و حداقل پاشش اشاره کرد. البته فقط در موقعیتهای تخت قابل اجراست و نیاز به تجهیزات سنگین دارد.

5- جوشکاری آرگون با الکترود تنگستنی (GTAW / TIG)

از دقیقترین روشهای جوشکاری لوله است که برای جوشکاری لولههای فولادی نازک یا متوسط و پروژههای حساس با دقت بالا استفاده میشود. در این روش قوس بین الکترود تنگستنی و فلز پایه ایجاد شده و گاز آرگون از ناحیه جوش محافظت میکند. کیفیت عالی، ظاهر صاف و کنترل دقیق حرارت از مزایای اصلی این روش هستند. این نوع جوشکاری لوله در صنایع نفت، گاز و پتروشیمی کاربرد گسترده دارد.

روشهای نوین جوشکاری

فناوریهای جدید مانند جوشکاری لیزری، اصطکاکی (FSW) ، پلاسما و هیبریدی تحولی در دقت و سرعت جوشکاری لولههای فولادی ایجاد کردهاند. جوشکاری لیزری با تمرکز بالا برای لولههای نازک مناسب است و تغییر شکل کمی دارد. روش FSW با اصطکاک مکانیکی، جوشهای تمیز و بدون سرباره تولید میکند و برای آلیاژهای سبک بهویژه آلومینیوم ایدهآل است. جوشکاری پلاسما مشابه TIG بوده اما با قوس پایدارتر و نفوذ بیشتر انجام میشود. فناوریهای هیبریدی و التراسونیک نیز برای لولههای حساس و نازک در پروژههای خاص استفاده میشوند.

در مجموع، انتخاب روش جوشکاری لوله به نوع فلز، ضخامت، موقعیت و الزامات کیفی بستگی دارد. روشهای سنتی مانند SMAW و TIG همچنان پرکاربردترین گزینهها برای جوشکاری لولههای فولادی هستند، اما روشهای نوین با دقت بالا و سرعت بیشتر، مسیر آینده صنایع پیشرفته را شکل میدهند.

بیشتر بخوانید : الکترود مناسب برای جوشکاری پروفیل

پارامترها و نکات فنی در جوشکاری لوله

در جوشکاری لوله، دستیابی به اتصالاتی با کیفیت و دوام بالا تنها به انتخاب روش مناسب محدود نمیشود؛ بلکه کنترل دقیق پارامترهای فنی و رعایت نکات اجرایی، نقش تعیینکنندهای در جلوگیری از عیوب جوش، افزایش استحکام و تضمین ایمنی خطوط لوله ایفا میکند.

1- آمادهسازی لوله

در آمادهسازی لوله برای جوشکاری، ابتدا انتهای لولهها برش خورده و پخزنی میشوند که انواع رایج آن شامل V، U و J است. سپس فاصله ریشه (Root Gap) تنظیم و فیتآپ دقیق انجام میشود تا اتصالی یکنواخت حاصل شود. سطح لولهها باید کاملاً پاکسازی شود و زنگزدگی، روغن و هرگونه آلودگی حذف گردد. در نهایت، موقعیت لولهها با استفاده از خالجوش تثبیت میشود تا از جابهجایی در هنگام جوشکاری جلوگیری شود.

2- پارامترهای دستگاه جوش

در پارامترهای دستگاه جوش برای جوشکاری لوله، انتخاب مناسب قطر الکترود، سیم یا فلر (Filler) نقش مهمی در کیفیت اتصال دارد. همچنین تنظیم دقیق جریان، ولتاژ و سرعت پیشروی جوش از عوامل کلیدی برای ایجاد حوضچه مذاب یکنواخت است. کنترل حرارت ورودی (Heat Input) اهمیت بالایی در جلوگیری از تغییر شکل و ترکخوردگی لوله دارد و حفظ نفوذ کافی (Penetration) اطمینان میدهد که جوش مقاوم و مستحکم خواهد بود.

3- توالی پاسها (پاس ریشه، پاس پرکننده، پاس رویه / نما)

در توالی پاسها در جوشکاری لولههای فولادی، معمولاً ابتدا پاس ریشه زده میشود تا اتصال پایه ایجاد شود، سپس پاسهای پرکننده برای پر کردن درز و افزایش مقاومت اعمال میشوند و در نهایت پاس رویه یا نما برای ایجاد سطح صاف و یکنواخت اجرا میگردد. رعایت ترتیب مناسب پاسها و استفاده از تکنیکهای چندپاسی به همراه تاکتیکهای کاهش اعوجاج، مانند توزیع متوازن حرارت و پیشگرمایش، نقش مهمی در کنترل تغییر شکل لوله و افزایش کیفیت نهایی جوش ایفا میکند.

4- موقعیتهای جوشکاری (1G, 2G, 5G, 6G و غیره)

در جوشکاری لوله، موقعیتهای مختلف جوشکاری (۱G، ۲G، 5G، 6G و غیره) بسته به زاویه و وضعیت لوله نسبت به سطح افق تعریف میشوند و هر موقعیت چالشهای خاص خود را دارد.

- ۱G (تخت): لوله در حالت افقی و جوش در بالا انجام میشود؛ سادهترین موقعیت که امکان کنترل حوضچه مذاب و نفوذ کامل را فراهم میکند و عمدتاً برای تمرین و لولههای کوتاه استفاده میشود.

- ۲G (عمودی): جوش در امتداد دیواره عمودی لوله زده میشود؛ چالش اصلی کنترل حوضچه مذاب و جلوگیری از ریزش جوش است. استفاده از تکنیکهای جوش عمودی و سرعت کنترل شده ضروری است.

- 5G (افقی ثابت): لوله به صورت افقی ثابت شده و جوشکار باید در اطراف آن حرکت کند؛ نیازمند هماهنگی حرکتی و کنترل دقیق پاسها برای حفظ نفوذ یکنواخت و جلوگیری از اعوجاج است.

- 6G (شیبدار): لوله با زاویه ۴۵ درجه قرار دارد و جوشکاری در تمام جهات انجام میشود؛ دشوارترین موقعیت به شمار میرود و نیازمند مهارت بالا، کنترل حرارت و تکنیکهای چندپاسی است.

در هر موقعیت، رعایت زاویه مشعل، سرعت پیشروی، توالی پاسها و کنترل حرارت ورودی از نکات تخصصی است که تضمینکننده جوشی با کیفیت و مستحکم برای جوشکاری لولههای فولادی خواهد بود.

5- کنترل و پایش در زمان جوش

در کنترل و پایش در زمان جوشکاری لوله، حفظ پایداری قوس اهمیت بالایی دارد تا حوضچه مذاب یکنواخت و نفوذ کامل جوش حاصل شود. تنظیم دقیق جریان و ولتاژ دستگاه، به کنترل سرعت ذوب و جلوگیری از ایجاد عیوب کمک میکند. همچنین تنظیم انقباض فلز با استفاده از توالی پاسها و تکنیکهای کاهش تنش، از ترکخوردگی و اعوجاج لوله جلوگیری میکند. خنککاری کنترل شده نیز با کاهش سرعت سرد شدن فلز، استحکام و دوام جوش را افزایش داده و تنشهای داخلی را کاهش میدهد.

مشکلات رایج، عیوب و راهحلها در جوش کاری لوله

در جوشکاری لوله، شناخت مشکلات رایج و عیوب احتمالی و همچنین آشنایی با راهحلهای مناسب، نقش کلیدی در افزایش کیفیت، استحکام و دوام اتصالات ایفا میکند که در ادامه به این موارد پرداخته شده است.

عیب های متداول جوش لوله

در جوشکاری لوله و به ویژه جوشکاری لولههای فولادی، برخی عیوب متداول که میتوانند کیفیت و استحکام اتصال را کاهش دهند عبارتند از:

- ترک (Crack): ایجاد ترک در ناحیه جوش یا نزدیک فلز پایه که معمولاً به دلیل خنککاری سریع، انقباض نامتعادل یا تنشهای داخلی رخ میدهد.

- تخلخل (Porosity): حفرههای کوچک گازی در داخل جوش که ناشی از ورود رطوبت، آلودگی سطحی یا گازهای محبوس شده در حوضچه مذاب هستند.

- ذوب ناقص (Lack of Fusion): عدم اتصال کامل بین فلز پایه و جوش یا بین پاسها که میتواند مقاومت مکانیکی لوله را کاهش دهد.

- بیشنفوذ یا کمنفوذ (Excess / Lack of Penetration): نفوذ بیش از حد یا ناکافی فلز جوش در درز لوله که بر پایداری و استحکام اتصال تأثیر میگذارد.

- سرباره و پاشش: باقیماندن سرباره یا پاشش فلز مذاب روی سطح لوله که نیاز به تمیزکاری دارد و میتواند باعث نقص ظاهری و مشکلات بعدی شود.

- انحراف و اعوجاج: تغییر شکل لوله یا درز جوش در اثر گرما و تنشهای ناشی از انقباض غیر یکنواخت که در جوشکاری لولههای فولادی با ضخامت زیاد شایعتر است.

دلایل بروز مشکل در جوشکاری لوله

دلایل بروز عیب در جوشکاری لوله و بهویژه در جوشکاری لولههای فولادی شامل موارد زیر است:

- تنظیمات نادرست دستگاه: انتخاب نامناسب ولتاژ، جریان یا سرعت تغذیه سیم که موجب نفوذ ناقص یا ترک در جوش میشود.

- سطح آلوده: وجود زنگزدگی، چربی، روغن یا رطوبت روی سطح لوله که باعث تخلخل و کاهش چسبندگی جوش میگردد.

- سرعت نامناسب حرکت جوشکار: حرکت بیش از حد سریع یا کند که به ترتیب منجر به کمنفوذی یا بیشنفوذی در جوش میشود.

- گرمای ورودی زیاد یا کم: حرارت بیش از اندازه باعث اعوجاج و سوختگی و حرارت کم سبب ذوب ناقص و ضعف اتصال میشود.

- مهارت پایین جوشکار: کنترل نادرست زاویه مشعل، قوس و حوضچه مذاب که یکی از اصلیترین دلایل ایجاد عیوب در روشهای جوشکاری لوله است.

روشهای تشخیص (Inspection / NDT)

در فرآیند جوشکاری لوله، استفاده از روشهای تشخیص و بازرسی (Inspection / NDT) برای اطمینان از کیفیت و سلامت اتصال اهمیت زیادی دارد. این روشها بدون آسیب رساندن به لوله، عیوب سطحی و درونی را شناسایی میکنند که شامل موارد زیر است:

- آزمون چشمی (VT): ابتداییترین و سریعترین روش کنترل کیفیت است که با مشاهده مستقیم سطح جوش، ناپیوستگیها، ترکها و پاششها بررسی میشوند.

- تست اولتراسونیک (UT): با ارسال امواج صوتی به داخل فلز، عیوب داخلی مانند تخلخل، ترک یا ذوب ناقص در جوشکاری لولههای فولادی شناسایی میشود.

- تست رادیوگرافی (RT): با استفاده از پرتوهای X یا گاما، ساختار درونی جوش بهصورت تصویر نمایش داده میشود و برای کنترل جوشهای حساس بسیار مؤثر است.

- تست مایعات نافذ (PT): مایعی مخصوص روی سطح جوش پاشیده شده و در صورت وجود ترک یا منفذ، به درون آن نفوذ کرده و در مرحله ظهور، محل عیب را آشکار میسازد.

- تست ذرات مغناطیسی (MT): برای لولههای فولادی مغناطیسی کاربرد دارد و با ایجاد میدان مغناطیسی، ترکها و ناپیوستگیهای سطحی شناسایی میشوند.

بهکارگیری این روشها در جوشکاری لوله باعث اطمینان از استحکام، ایمنی و دوام اتصالات در پروژههای صنعتی میگردد.

استانداردها، کدها و الزامات کیفیت

در جوشکاری لولههای فولادی رعایت استانداردهای بینالمللی الزامی است. مهمترین آنها شامل ASME B31.3 (لولهکشی فرآیندی)، ASME BPVC IX (تأیید روش و جوشکار)، API 1104 (خطوط انتقال نفت و گاز) و AWS D1.1 / D10.x (سازهها و فولاد ضدزنگ) هستند.

الزامات کیفیت شامل سه مدرک اصلی است:

- WPS: دستورالعمل روش جوش

- PQR: تأیید عملکرد WPS

- WPQR: گواهی صلاحیت جوشکار

پذیرش جوش براساس آزمونهای چشمی، رادیوگرافی و التراسونیک انجام میشود و جوش باید فاقد ترک و تخلخل باشد.

تجهیزات، ابزارها و مواد مصرفی

در جوشکاری لولههای فولادی انتخاب تجهیزات و مواد مناسب نقش کلیدی در کیفیت اتصال دارد.

- دستگاههای جوش: شامل دستگاههای SMAW، GTAW (TIG)، GMAW (MIG/MAG) و SAW متناسب با نوع و ضخامت لوله.

- مواد مصرفی: الکترودهای پوششدار (E6010، E7018)، سیمجوشهای MIG/MAG و فیلرهای TIG مطابق جنس لوله.

- گاز محافظ: آرگون، CO₂ یا ترکیب آرگون-CO₂ برای جلوگیری از اکسیداسیون و بهبود کیفیت جوش.

- تجهیزات جانبی: گیره و فیکسچر برای تثبیت لوله، ابزار خالجوش، گیج اندازهگیری زاویه و دهانه ریشه.

- تجهیزات ایمنی (PPE): شامل ماسک جوشکاری، دستکش چرمی، لباس نسوز، کفش ایمنی و عینک محافظ.

رعایت نگهداری مناسب تجهیزات و استفاده از مواد مصرفی خشک و استاندارد، تضمینکننده کیفیت در روش جوشکاری لوله است.

ایمنی، محیط کار و HSE در جوشکاری لوله

در جوشکاری لوله، رعایت اصول ایمنی و HSE از الزامات کاری است، زیرا این فرآیند با حرارت بالا، اشعه، دود و گازهای خطرناک همراه است و در محیطهای صنعتی همچون نفت، گاز و پتروشیمی خطر انفجار و آسیبهای جسمی بسیار جدی وجود دارد. برای حفظ سلامت کارکنان و تضمین ایمنی محیط کار، رعایت نکات زیر ضروری است:

- خطرات محیطی: تماس مستقیم با حرارت، تابش اشعه قوس، استنشاق دود و گازهای سمی از مهمترین تهدیدات در جوشکاری لولههای فولادی است.

- اصول کلی ایمنی: پیش از شروع هر عملیات، بررسی تجهیزات، تست نشتی گاز، اطمینان از زمین مناسب و وجود تجهیزات اطفای حریق الزامی است.

- تجهیزات حفاظت فردی (PPE): استفاده از کلاه و شیلد مخصوص جوشکاری، دستکش نسوز، لباس ضد شعله، کفش ایمنی و فیلترهای مناسب برای جلوگیری از آسیب چشمی و تنفسی ضروری است.

- الزامات تهویه محیط کار: تهویه مؤثر یا استفاده از سیستمهای مکش موضعی برای خروج دود و بخارات جوش از فضای کار اهمیت ویژه دارد.

- مدیریت گازهای محافظ: کنترل نشت از سیلندرها، نگهداری ایمن و بررسی دورهای شیلنگها و رگلاتورها از بروز حوادث جلوگیری میکند.

- آموزش و فرهنگ ایمنی: برگزاری دورههای آموزشی منظم برای اپراتورها و نظارت بر اجرای دستورالعملهای ایمنی نقش مؤثری در کاهش خطرات دارد.

- دستورالعملهای اضطراری: آمادهسازی برنامه واکنش در شرایط اضطراری، شامل تخلیه ایمن، اطفای حریق و کمکهای اولیه، باید در تمامی کارگاههای جوشکاری لوله اجرا شود.

نکات عملی و توصیههای کاربردی

در جوشکاری لوله، رعایت نکات فنی و عملی میتواند تفاوت قابلتوجهی در کیفیت نهایی ایجاد کند. در ادامه چند توصیه کلیدی برای بهبود عملکرد و انتخاب روش مناسب آورده شده است:

- افزایش کیفیت جوش: حفظ تمیزی سطح لوله، انتخاب صحیح فیلر، کنترل دمای پیشگرمایش و خنککاری تدریجی از عوامل مؤثر در کیفیت جوشکاری لولههای فولادی هستند.

- چکلیست کاربردی برای جوشکار: بررسی آمادهسازی لبهها، تنظیم گپ ریشه، کنترل جریان و ولتاژ، اطمینان از ثبات قوس و بازرسی نهایی جوش پیش از تحویل.

- مقایسه اقتصادی روشها: روش SMAW برای پروژههای کوچک و تعمیراتی مقرونبهصرفه است، در حالیکه GMAW و SAW برای تولید انبوه و لولههای ضخیمتر هزینه و بازده بهتری دارند.

- تجربه عملی یا کیس استادی: در پروژههای خطوط انتقال نفت، استفاده از روش GTAW برای پاس ریشه و GMAW برای پاسهای بعدی باعث کاهش نشت و افزایش سرعت اجرا شده است.

- انتخاب روش جوشکاری لوله: انتخاب روش مناسب باید بر اساس جنس لوله (فولادی، استنلس استیل)، ضخامت دیواره و شرایط محیطی انجام گیرد تا توازن میان کیفیت، سرعت و هزینه برقرار شود.

سخن پایانی

در نهایت، جوشکاری لولههای فولادی فرآیندی حساس و تخصصی است که انتخاب درست روش جوشکاری لوله بر اساس نوع فلز، ضخامت، موقعیت و شرایط کاری، نقش تعیینکنندهای در کیفیت و ایمنی اتصال دارد. رعایت استانداردهای معتبر مانند ASME و API، استفاده از تجهیزات و مواد استاندارد و مستندسازی دقیق WPS و PQR الزامی است. جوشکار باید با دقت، مهارت و آگاهی کامل کار کند تا از بروز عیوب جلوگیری شود. در نهایت، موفقیت در جوشکاری لوله تنها با آموزش عملی، تمرین مستمر و مطالعه تخصصی میسر است تا اتصالهایی مقاوم، ایمن و بادوام حاصل شود.

پرسشهای متداول

بهترین روش برای استنلس استیل چیست؟

روش GTAW (TIG) بهترین گزینه است چون جوشی تمیز، دقیق و مقاوم در برابر خوردگی ایجاد میکند. برای ضخامت بالا، ترکیب TIG و GMAW پیشنهاد میشود.

۲. چگونه ضخامت زیاد را جوش دهیم؟

از روشهای پرحرارت مثل SAW یا FCAW استفاده میشود. جوش در چند پاس و با پیشگرم انجام میگیرد تا ترک ایجاد نشود.

۳. موقعیت 6G چیست؟

در موقعیت 6G لوله با زاویه ۴۵ درجه ثابت است و جوش در همه جهات انجام میشود. این حالت سختترین و فنیترین موقعیت جوشکاری است.

۴. کدام استاندارد در صنعت نفت استفاده میشود؟

استاندارد API 1104 و ASME B31.3 پرکاربردترین کدها برای جوشکاری لولههای فولادی در صنعت نفت و گاز هستند.

۵. چه آزمایشهایی برای کنترل کیفیت انجام میشود؟

آزمایشهای VT، RT، UT، PT و MT برای تشخیص ترک، تخلخل و عیوب نفوذ در جوش استفاده میشوند.

هیچ دیدگاهی ثبت نشده است